Полезные советы

Чтобы сварка деталей из нержавейки прошла без каких-либо трудностей, во время работы следует учитывать рекомендации от профессионалов:

- Если во время сварочных работ температура поднялась до отметки +500 градусов Цельсия и выше, то вполне возможно, что на месте будущего сварного шва появятся трещины кристаллизационного типа. Этого допускать нельзя, иначе соединение получится менее прочным и надежным.

- Во время сваривания деталей из нержавейки при температуре от +350 до +500 градусов Цельсия сплав становится менее пластичным, а это может сделать металл более хрупким.

- Для создания качественного сварного шва подготовленные к соединению детали из нержавейки обязательно нужно нагреть до температуры +1200 градусов, а затем охладить естественным путем. Остужать их нужно не менее 3 часов.

- Сварочный шов получается максимально прочным и надежным, когда сварка проходит за минимальный срок. Следует избегать длительного нагрева изделий из нержавейки. При использовании послойного способа сварки новый слой наносят, только когда предыдущий охладится до +100 градусов.

- Иногда перед нанесением основного слоя приходится прихватывать две заготовки. В этом случае нужно по возможности сделать так, чтобы зазор между ними был как можно меньше. Следует стремиться к тому, чтобы прихватки получились максимально длинными.

https://youtube.com/watch?v=Zngv3j_zH4g

2 Виды электродов: каким образом их классифицируют?

Как таковой единой классификации электродов в настоящее время не существует. Это вызвано и различиями в характеристиках изделий для сварки, по которым в разных странах мира их подразделяют, и непосредственно их разнообразием. Деление электродов на конкретные марки не регламентируется официальными стандартами, оно выполняется по паспортам готовой продукции и техническим условиям производства.

Сейчас изготавливается свыше 200 марок подобных изделий. Иногда можно увидеть, что некоторые электроды не причисляются к какой-либо марке либо им соответствует сразу несколько марок. В нашей стране электроды делят на две большие группы (металлические и неметаллические), которые затем подразделяют на ряд подгрупп. Металлические изделия могут быть неплавящимися (лантанированными, вольфрамовыми, итрированными и торированными) и плавящимися:

- непокрытыми: на данный момент используются исключительно в виде сварочной проволоки непрерывного типа для выполнения работ в среде газов, защищающих сварочную ванну;

- покрытыми: стальные, бронзовые, чугунные, алюминиевые, медные электроды для сварки и некоторые другие.

Как правильно выбирать покрытые электроды

В первую очередь, при выборе покрытых электродов необходимо проверить будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродами для нелегированных сталей механические свойства могут быть определены по маркировке.

Сварочно-технологические свойства. Сварочно-технологические свойства электродов определяются, в первую очередь, видом его покрытия. Две последние цифры в обозначении электрода дают информацию о стабильности процесса в различных положениях сварки, а также о роде и полярности тока. Электродами рутилового типа выполнять сварку, как правило, легче и поэтому они применяются чаще других типов. Однако этот электродов, также как и электроды с кислым видом покрытия характеризуются достаточно высоким содержанием водорода в металле шва. Электродами с основным видом покрытия выполнять сварку значительно сложнее, так как ими трудно зажигать дугу и, к тому же, ее необходимо поддерживать очень короткой. Однако эти электроды обеспечивают прекрасные механические свойства металла шва.

Легирование металла шва. При сварке легированных сталей выбор электрода, как правило, зависит от требуемого химического состава металла шва. Обычно стремятся, чтобы металл шва имел тот же химический состав, что и основной металл. При сварке разнородных металлов легирование электрода обычно должно соответствовать менее легированному металлу. Однако, при сварке нелегированной и нержавеющей стали предпочтение должно отдаваться высоколегированным электродам с тем, чтобы снизить склонность к закаливанию металла шва, представляющего собой смесь обоих указанных сталей.

Экономические факторы. При выборе покрытых электродов немаловажным фактором является его скорость наплавки, измеряемая в кг/час. Высокопроизводительные электроды, как правило, более предпочтительные в этом отношении, однако их применение ограничено сваркой в нижнем и, иногда, в горизонтальном положениях. Оценить указанное свойство электродов можно по каталогам, которые предоставляются предприятиями изготовителями

При этом, естественно, необходимо обращать внимание на стоимость электродов от разных производителей

При сварке покрытыми электродами сварщик должен стремиться использовать электрод полностью, оставляя огарок длиной не более 50 мм. К сожалению, плохой привычкой некоторых сварщиков является выбрасывание всего лишь наполовину использованного электрода, что приводит к неоправданно высокому их потреблению и частым остановкам при выполнении сварки.

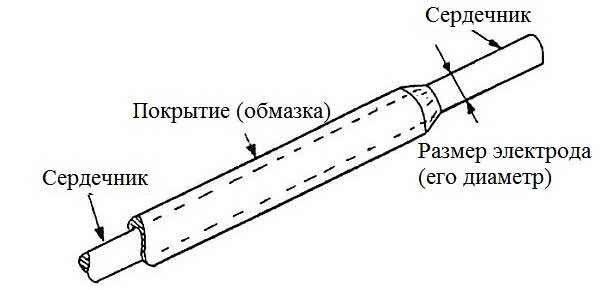

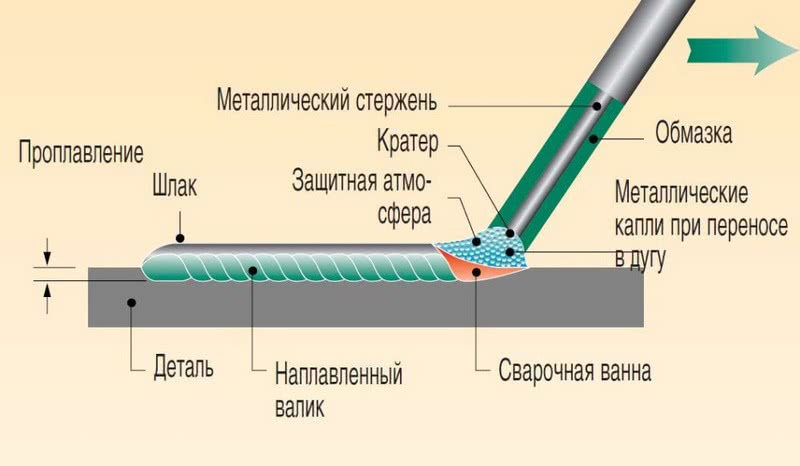

Устройство электрода

Изделия выполняется в форме стержня, основу которого может составлять и металлический, и неметаллический жесткий прут. На производствах его называют также сварочной проволокой. Она может иметь длину от 25 до 45 см и среднюю толщину в 2-3 см. Собственно, стержень выступает чаще всего как несущая оснастка для функционального покрытия, благодаря которому и производится рабочий процесс. На базовом уровне различают виды сварочных электродов по стойкости к термическому воздействию – плавящиеся и неплавящиеся. Причем изделия первой группы могут и вовсе не иметь покрытия. Это оголенная металлическая проволока, которая может использоваться в особых средах с подачей защитного газа. Модели с покрытиями также имеют небольшую «чистую» область для фиксации в электрододержателе.

Устройство сварочного электрода

Несмотря на то, что область применения сварочных электродов может быть различной, их устройство практически всегда одинаковое. Все они состоят из таких основных элементов как:

- Стержень (металлический или неметаллический);

- Покрытие (в редких случаях может отсутствовать);

- Контактный торец без покрытия.

Стержень является основной частью, которая обеспечивает дополнительный металл, что нужен для соединения отдельных частей. При воздействии высокой температуры он расплавляется, заполняя собой емкость сварочной ванны. Чем больше его состав соответствует тому, с металлом которого его используют, тем выше качества шва.

Покрытие создает защитную среду во время сварки. Благодаря этому в ванну не попадают лишние предметы. Подбор покрытия также зависит от условий сварки и материала, с которым будет вестись работа, так что к выбору стоит отнестись очень ответственно.

Контактный торец служит для зажигания дуги, поэтому он и не имеет покрытия. Допускается небольшое откалывание частей покрытия на этом участке, так как это одно из самых уязвимых мест.

Устройство сварочного электрода

Классификация изделий

Разделение на отдельные виды производится, в первую очередь, в зависимости от их основного предназначения. В частности, выделяются такие:

- Для сварки углеродистых и низколегированных сталей.

- Позволяющие соединять высокопрочные теплоустойчивые стали.

- Для работы с высоколегированными сталями («электроды для нержавейки»).

- Для варки алюминия и его сплавов.

- Для работ с медью и ее сплавами.

- Позволяющие соединять чугунные элементы.

- Те, посредством которых производится наплавка и выполняются ремонтные работы.

- Соединяющие стальные детали неопределенных составов и трудносвариваемые стали.

https://youtube.com/watch?v=qPsr5CkQgWk

На электроды для сварки наносят разные покрытия. чаще всего используются изделия с двойными покрытиями.

На электроды для сварки наносят разные покрытия. чаще всего используются изделия с двойными покрытиями.

Изделия, имеющие основное покрытие, самые известные из них — УОНИ 13/55. Их выбирают для получения высококачественных сварных швов, которые отличает исключительная ударная вязкость, пластичность и механическая прочность. Кроме того, подобные швы устойчивы перед кристаллизационными трещинами, не склонны к естественному старению.

У них есть некоторые недостатки. Так, при влажном покрытии соединяемых компонентов, наличии ржавчины или масляных следов, окалин в швах будут возникать поры. Также работы возможны только на постоянном токе и обратной полярности.

https://youtube.com/watch?v=—v30VgqgeY

Другой тип — электроды с рутиловым покрытием. Такие изделия, самой известной маркой которых является МР-3, применяются при соединении элементов конструкций с низкоуглеродной стали. Они имеют следующие технологические преимущества:

- Устойчивость горения дуги и на постоянном, и на переменном токе.

- Незначительные разбрызгивания материалов в процессе выполнения работ.

- Получение качественных сварных швов вне зависимости от расположения в пространстве.

- Шлак легко отделяется.

- Хорошие декоративные характеристики швов.

- Можно сваривать ржавые и загрязненные поверхности.

https://youtube.com/watch?v=v4L8XYbfD9s

https://youtube.com/watch?v=z2mbojSn6YY

Типы покрытий электродов

Распространенные на сегодняшний день разновидности покрытий электродов обладают уникальными свойствами и имеют свое собственное обозначение маркировки.

Электроды с кислым покрытием

Кислая обмазка. Такие электроды имеют в маркировке букву А. Основой такого покрытия является марганец, разнообразные оксиды железа, кремний и прочие элементы. Необходимо сказать, что основным недостатком использования таких электродов с кислой обмазкой является опасность появления на сварочном шве горячих трещин. Такие трещины значительно ухудшают качество полученного соединения, и зачастую приходится проводить сварку заново. Из преимуществ кислой обмазки электродов можем выделить высокую сопротивляемость появлению в шве воздушных каналов, а также возможность выполнения сварки ржавых заготовок и деталей с окалиной. Такой наплавочный материал с кислым покрытием получил широкое распространение при выполнении сварки дугой любой длины переменным и постоянным током.

Электроды с целлюлозным покрытием

Целлюлозное покрытие. Электроды с такой обмазкой обозначаются буквой Ц. Особенностью наплавочных стержней с целлюлозной обмазкой является содержание органических веществ, массовая доля которых в составе может составлять 50%. Из таких органических веществ распространена целлюлоза, которая позволяет обеспечить равномерное образование сварного валика наплавляемого материала. Такие электроды отлично себя зарекомендовали при вертикальной сварке. Характеристики металла в сварном шве соответствуют стали в спокойном и полуспокойном состоянии. Необходимо лишь учитывать, что в таких сварочных электродах содержится большое количество водорода, который при работе со сталью может существенно ухудшить характеристики металла в области сварного шва.

Электроды с рутиловым покрытием

Рутиловые электроды имеют в маркировке букву Р. Как вы можете понять из названия, обмазка содержит большое количество рутила с небольшим вкраплением кислорода и кремния. Наличие таких дополнительных элементов позволяет существенно уменьшить вероятность образования горячих трещин в сварочном шве. Полученный наплавленный материал отличается повышенной ударной прочностью. Во время сварки при горении газовой дуги выделяется газ, который позволяет защитить сварочную ванну, путем образования на поверхности органических соединений и карбонатов. Отметим лишь, что при выполнении сварки в условиях повышенной влажности и воздействия углекислого газа может существенно ухудшиться качество соединения и появляться признаки окисления. Поэтому проводить работы необходимо в условиях нормальной влажности и предварительно прокаливать заготовки.

Такие стержни чувствительны к изменениям режимов сварки и скачкам температуры в шве. В подобном случае даже при чистой поверхности и правильном выборе используемой разновидности наплавочного материала возможен брак соединения. Именно поэтому необходимо выдерживать условия проведения сварочных работ, что и позволит гарантировать качество соединения. Опытные сварщики рекомендуют первоначально прокалывать соединяемые материалы, что и позволит избежать проблем с окислением соединительного шва. Электроды с рутиловым покрытием могут использоваться в тех случаях, когда на поверхности соединяемых металлов заметны ярковыраженные следы ржавчины. Отметим, что благодаря легкости использования такие электроды с рутиловым покрытием пользуются популярностью при выполнении сварочных работ в быту.

Электроды с основным покрытием

Основное покрытие электродов. Такая обмазка имеет обозначение буквой Б. Предназначаются эти стержни для ручной дуговой сварки, и содержат в шлаковой основе различные минералы. Выполняя сварку такими электродами, следует помнить о том, что в процессе работы образуется большое количество шлаков. Минералы выделяют газ, защищающий раскаленный и остывающий сварной шов от воздействия окружающей среды. Из преимуществ такого основного покрытия можем отметить слабую насыщенность водородом, что позволяет исключить ухудшение характеристик стали и других металлов. В наплавленном материале отсутствует водород, который отрицательно сказывается на качестве выполненного соединения. Наплавленный металл не отличается склонностью к окислению, и имеет повышенную устойчивость к сероводородному растрескиванию. Электроды с основным покрытием благодаря своим отличным характеристикам могут использоваться для сварки трубопроводов.

Принцип работы электрода

Работа электродом начинается с того, что верхняя часть стержня без обмазки устанавливается в держателе, который одновременно является электрическим контактом. Второй вывод от сварочного аппарата крепится к привариваемой металлической детали, тем самым образуя разомкнутую электрическую цепь. Как только сварщик касается концом стержня металла, происходит замыкание цепи, и появляется дуга.

Дальнейшие действия проводятся в виде удерживания электрода на небольшом расстоянии от металла, и его перемещение вдоль участка для наложения сварочного шва. В ходе образования дуги происходит плавление стального сердечника, который образует сварочную ванну, соединяя при этом металлические детали. Поверхность свариваемого металла не плавится.

https://youtube.com/watch?v=KJY7JF0Rejs

Рейтинг электродов для постоянного тока

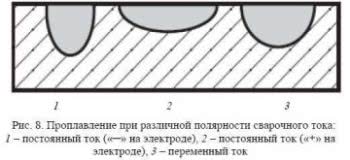

Отличия в сварке при различной полярности тока.

Разновидности электродов, применяемых для сварки постоянным током:

- УОНИ – 13/55 – знаменитые в своем роде электроды для постоянного тока, применимы для стальных сплавов – с низкими дозами легирующих элементов и с добавкой углерода. Обладают значительными достоинствами: сварочный шов очень пластичен и вязок для механических воздействий, весьма долговечный. Почти не образуется примесей и газов. Дуга легко поджигается. В стержень помещается проволока параметров Св-08 или Св-08А.

- УОНИ – 13/45 также используются для соединения заготовок из углеродистых и низколегированных сталей. Шов не склонен образовывать трещин – ни горячих, ни холодных. Он весьма пластичный и вязкий, с идеальной герметичностью, что делает его подходящим вариантом для сварки емкостей, которые в дальнейшем будут подвергаться высокому давлению. Швы, выполненные с данными электродами, намного дольше не стареют.

- ОЗЛ – 6 отличаются своей узкой направленностью: они используются в работе с жаропрочными сталями. В швах не образуются поры и трещины, они не подвергаются в дальнейшем коррозии и обладают такой же жаропрочностью, как и основной металл. Подходит для металлов с разной структурой.

- ОЗС – 12 предназначаются для стальных сплавов с низкой долей легирующих добавок и углерода. Работать возможно в любых пространственных положениях, лояльны к поверхностям с ржавчиной. Сварной шов формируется с отличными характеристиками: прочностью и долговечностью. Устойчивая дуга. Во время работы не наблюдается выделений токсических веществ.

- ЦЛ – 11 также узкоспециализированные электроды, которые предназначены для стальных сплавов с добавками хрома и никеля, а также коррозионностойких сталей. Сварные швы отличаются стойкостью к коррозии. Металл почти не разбрызгивается, дуга устойчивая, хорошо отделяется шлак в виде корки.

- АНО – 21 несмотря на то, что предназначены они также для углеродистых и низколегированных стальных сплавов, как и предыдущие марки электродов, данные расходники чрезвычайно популярны среди мастеров самого разного уровня профессиональной подготовки. Их особенности – мелкочешуйчатая структура металла сварочного шва, отличный поджиг дуги, мягкость, небольшое разбрызгивание металла и так далее.

- LB – 52U отличаются высокой производительностью процесса сварки с их помощью. Дуга стабильная, металл почти не разбрызгивается, возможна работа в любом положении в пространстве, в шве почти не образуются трещины.

- МР – 3 типичные универсальные электроды, которые с полным правом присутствуют в обоих списках – и для переменного, и для постоянного тока. В шве практически не образуются поры и горячие трещины, дуга мощная и стабильная, малое разбрызгивание металла, легкое отделение шлака в виде корки.

- ОЗЧ – 2 предназначаются для сварки чугуна. При всей своей кажущейся узкой функциональной направленности они имеют солидные преимущества в виде универсальности, простоте в использовании, отличной дуге с прекрасными характеристиками, пластичности сварочного шва без трещин, хорошо отделяемой корки со шлаком в конце процесса.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

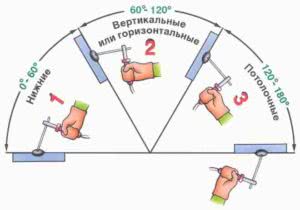

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

Диаметр покрытия

В продаже можно встретить много марок электродов, предназначенных для разных видов металла и силы предполагаемых нагрузок на будущую конструкцию. Стержни с обмазкой имеют два значения диаметра: диаметр самого электрода и общий диаметр стержня и напыления. При выборе подходящего варианта диаметр является одним из определяющих факторов: чем он больше, тем большую толщину металла можно соединить с помощью стержня.

Важно! Режим работы сварочного аппарата выставляется, исходя из толщины соединяемых деталей и диаметра стрежней. Важно правильно рассчитать силу тока, так как при слишком сильном токе металл можно просто прожечь насквозь, а при слишком слабом не получится образовать дугу

Диаметр стрежня с обмазкой влияет не только на простоту работы с материалом при сварке, но также обеспечивает нужные характеристики выполненного соединения, влияет на прочность получившейся конструкции.

Так, к примеру, электроды, имеющие маркировку Э42А и Э46, используют для сварки деталей из низколегированных видов стали.

Например, продукция типа Э42 обеспечивает сопротивление не менее 42 кгс/мм2, а стрежни с маркировкой Э46 – не менее 46 кгс/мм2. Электроды Э42А применяются для металла с аналогичными качественными показателями на разрыв, но в условиях, когда необходимы более высокие параметры ударной вязкости и относительного удлинения полученного шва. Об улучшенных характеристиках говорит буква «А» в маркировке, которая обозначает кислый тип обмазки стержня.

Это интересно: Электроды УОНИ — технические характеристики, расшифровка маркировки, расход

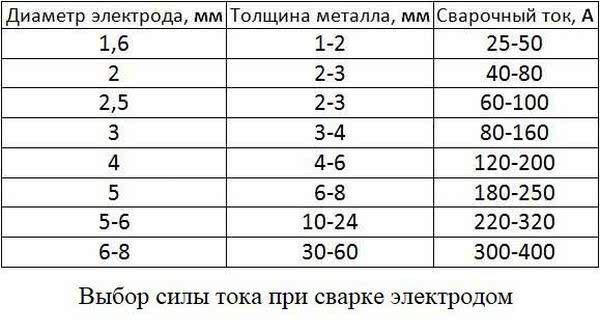

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер

Для работы с такими расходными материалами важно использовать мощное оборудование.

Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

https://youtube.com/watch?v=fPx674bfJko

Общие данные

https://youtube.com/watch?v=nGpjN-rRg8M

Стоит узнать, что из себя представляют сварочные электроды. Согласно терминологии, это стержень для сварки в виде прутка, который изготовлен из электропроводного материала. Последний – это проводник электричества от агрегата к механизму.

За последние 10 лет в обиход поступило более 100 марок электродов, которые используют для разных целей. Металлообработка – наиболее частое применение комплектующих.

Обычный электрод обладает длиной от 2.5 до 4.5 см. Во время их производства мастера берут электродные провода для сварки, которые покрывают защитным слоем. Оно предотвращает окисление и улучшает качество сварочного соединения.

Место окончания электрода не покрывают для того, чтобы стержень проникал в держатель.

Выделяют плавящиеся и не подверженные плавлению модели. Первый вид быстро уменьшается под воздействием сварочного горения. Во время плавления электроды соединяются с базовым материалам в специальной ванне.

Они нуждаются в замене, когда использовано около 70% изделия. Не оставляйте аксессуар слишком коротким, чтобы он мог задержаться в держателе.

Электроды, которые не горят, сделаны из тугоплавкого металла. Они могут удерживать температуру до 3000 градусов. Такие электроды плавят металл, но при этом сами не деформируются.

Сварщики не замечают их уменьшения. Сварочное соединение получается под действием базового металла.

Классификация

https://youtube.com/watch?v=aunzq2IhFkM

Электропроводные стержни обусловливаются различными характеристиками, куда входит толщина продукта. Это необходимо для правильного выбора при работе с конструкцией определенной толщины.

Электрод должен обеспечить следующие позиции:

- стабильное горение электрической дуги, быстрое зажигание;

- непрерывное расплавление обмазки;

- равномерное наслоение шлака на валик;

- легкое удаление шлака со сварочного валика;

- отсутствие углублений, трещин, эффекта непроваривания.

Назначение продукта главным образом зависит от структуры металлического сердечника

При его изготовлении принимается во внимание группа факторов, которые позитивно влияют на формирование шва

Таковыми являются:

- Классификация токопроводящего стержня по назначению.

- Размещение детали в конкретном месте, ее характеристика.

- Пространственное положение конструкции, факторы проведения работ.

- Толщина обрабатываемых элементов.

- Рабочие характеристики сварочного валика — изгибающий момент, устойчивость к разрыву, концентрация кислорода и др.

Токопроводящие стержни должны соответствовать типу обрабатываемого материала, что так же указывается на коробке. Для сваривания сталей используются следующие электроды:

- углеродистых, низколегированных конструкционных, с кратковременной устойчивостью к разрыву до 600 МПа — «У»;

- легированных конструкционных, с приведенной выше устойчивостью — «Л»;

- легированных теплоустойчивых — «T»;

- высоколегированных — «B»;

- наплавки слоев, обусловленных особыми свойствами — «H»;.

Кроме буквенной классификации используется цифровая, указывающая наименьшую временную устойчивость к разрыву в ПМа.

Стоящий за цифрами символ A говорит о повышенных пластических свойствах, вязкости, некоторому ограничению химического состава.

Лучшие сварочные электроды с рутиловым покрытием

Lincoln Electric Omnia 46

Наиболее уважаемой компанией на рынке сварочных аппаратов является Lincoln Electric. Это американское предприятие существует более ста лет. Первый электрод с обмазкой был выпущен ею ещё в 1927 году. С тех пор за плечами инженеров этой компании накоплен богатый опыт. Поэтому не стоит удивляться тому, что электроды Omnia 46, имеющие рутилово-целлюлозную обмазку, сразу после релиза заслужили уважение множества сварщиков и профильных изданий.

Несмотря на зарубежное происхождение, эти электроды стоят совсем недорого. В магазинах можно найти разные пачки, обычно они вмещают в себя от четырех до шести килограммов электродов. В любом случае вы потратите меньше тысячи рублей! Больше всего эту продукцию любят новички. Дело в том, что электроды Omnia 46 легко разгораются даже на дешевых сварочных аппаратах. Не сильно чувствительны они и к длине дуги, что тоже не может не радовать. Эксперты отмечают малое число искр, возникающих при работе

Это немаловажно, так как таким образом улучшается пожарная безопасность. Шлак после работы можно легко отделить, что позволяет осуществлять сварку загрязненной или ржавой стали

Нет у покупателей претензий и к прочности шва. Нередко такими электродами варят даже трубопроводы, хотя изначально для этого они не предназначались.

Достоинства:

- Шов получается очень прочным и стойким к нагрузкам;

- Не требует короткую дугу;

- Очень легкий розжиг на любом инверторе;

- С ведением дуги справится даже новичок;

- Вменяемая стоимость.

Недостатки:

Электроды могут быстро отсыревать (тогда потребуется прокалка).

ESAB-SVEL OK 46.00

Эти электроды являются одновременно и российскими, и зарубежными. Объясняется это тем, что производятся они у нас, но строго под контролем шведской компании ESAB. Изделие продается по относительно невысокой цене. В этой ценовой категории данному продукту нет равных. Даже при частичном отсыревании электроды стабильно горят.

Розжиг занимает считанные секунды на любом сварочном инверторе. Работать с электродами можно как при постоянном, так и при переменном токе. Эксперты отмечают, что изделие работает в любом направлении шва, а минимальный порог тока для этих электродов — ниже, чем у конкурентов. Всё это позволяет использовать шведско-российское изделие для сварки тонкостенных деталей.

Основное преимущество электродов с рутиловым покрытием в том, что поверхность обрабатываемой стали не нужно зачищать. Продукт не боится ни загрязнений, ни коррозии. Весь шлак после работы можно легко устранить. Остывший шов получается прочным и вязким. Для прокалки сильно остывшего электрода достаточно разогреть сварочный аппарат всего до 80-90 градусов.

Достоинства:

- Можно работать с загрязненной и ржавой сталью;

- Ценник сложно назвать высоким;

- Возможна работа при минимальном токе;

- Очень легкий розжиг.

Недостатки:

Не подходит для трубопроводов, так как прочность шва всё же не максимальная.

Ресанта МР-3

Возможно, что именно электроды Ресанта МР-3 являются в нашей стране наиболее распространенными. Бренд «Ресанта» неожиданно стал очень популярным, не в последнюю очередь из-за того, что к продукции под этой торговой маркой чаще всего нет особых претензий.

Вышеназванные электроды имеют средний ценник. Продукт получился удачным, его основной минус заключается в том, что при отсыревании работает он заметно хуже. Если вам нужен прочный шов, то для отсыревшего изделия потребуется прокалка. При температуре в 150-170 градусов этот процесс будет длиться около часа.

Как и прочие рутиловые электроды, Ресанта МР-3 можно разжечь едва ли не обычной спичкой. Также это изделие позволяет вести дугу в любом направлении. Не боится оно и ржавчины или загрязнений — шлак затем с легкостью устраняется. Особых дефектов у продукта нет.

Если многие конкуренты при работе со сталью с повышенным содержанием углерода грешат перекристаллизацией, то данное изделие совершенно нечувствительно к качеству свариваемой стали. И всё же покупать Ресанта МР-3 для сварки высокоуглеродистой стали не нужно — для этих целей существуют электроды с основным покрытием.

Достоинства:

- Оптимальный ценник;

- Нет склонности к образованию пор;

- Шлак легко отделяется;

- Минимальные требования к длине дуги;

- Легко разжигается;

- Возможно использование при переменном и постоянном токе.

Недостатки:

При отсыревании качество шва заметно падает.