Оглавление

Измерители шероховатости поверхности (Профилометры)

Шероховатость поверхности — совокупность неровностей на поверхности с относительно малыми шагами на базовой длине. Шероховатость измеряется в микрометрах. Шероховатость относится к микрогеометрии твёрдого тела и определяет его основные эксплуатационные свойства: прочность, герметичность(в случае соединений), износостойкость и внешний вид. При проектировании деталей машин обязательно указывается шероховатость поверхности на чертежах и в технологических картах.Исходная шероховатость является следствием технологической обработки поверхности материала: сверление, точение, фрезерование, зенкерование, шлифование.В результате изнашивания параметры шероховатости, обычно, изменяются и образуется эксплуатационная шероховатость.

Для измерения неровностей поверхности широко используются контактные приборы- профилометры. Измерители шероховатости поверхности предназначены для измерений в лабораториях и цехах машиностроительных и приборостроительных производств, а также в полевых условиях. Измерение параметров шероховатости производится по системе средней линии в соответствии с ГОСТ 2789-73. Этот стандарт нормирует типы и направления неровностей и общие указания по установлению требований к шероховатости. Стандарт не распостраняется на шероховатость ворсистых и других поверхностей, характеристики которых делают невозможным нормирование шероховатости. Стандарт также не распостраняется на дефекты поверхности, являющиеся причиной случайных повреждений или дефекты материала( трещины, раковины). При контроле шероховатости влияние дефектов поверхности должно быть исключено.При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.Портативный измеритель шероховатости контактного типа имеет датчик, тонкая игла которого выполнена из твердого материала. В процессе измерения алмазная игла перемещается вдоль измеряемой поверхности, огибая все неровности этой поверхности. Игла жестко соединена с электронным датчиком, который преобразует перемещение иглы в вертикальной плоскости в электрический сигнал. Электрические сигналы, полученные от датчика,позволяют получить следующие основные параметры шероховатости: Ra, Rz,Рmax.

Измерители шероховатости различаются по количеству измеряемых параметров. диапазону измерений и точности измерений. Одними из самых популярных приборов для измерения шероховатости поверхности являются профилометры компании TIME Group Inc: измеритель шероховатости TR100, измеритель шероховатости TR200.Измеритель шероховатости Time TR 110 отличается доступной ценой и портативными размерами. Измеритель шероховатости Time TR 210 позволяет измерять 4 основных параметра шероховатости. Чем выше стоимость прибора, тем больше параметров измеритель шероховатости может измерить или рассчитать математически.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т.д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2.5-0.16 мкм, Rz=10-0.8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2.5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т.д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2.5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5.0-1.25 мкм, Rz=20-6.3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0.63-0.08 мкм, Rz=3.2-0.4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Читать также: Схема подключения светодиодных светильников в подвесном потолке

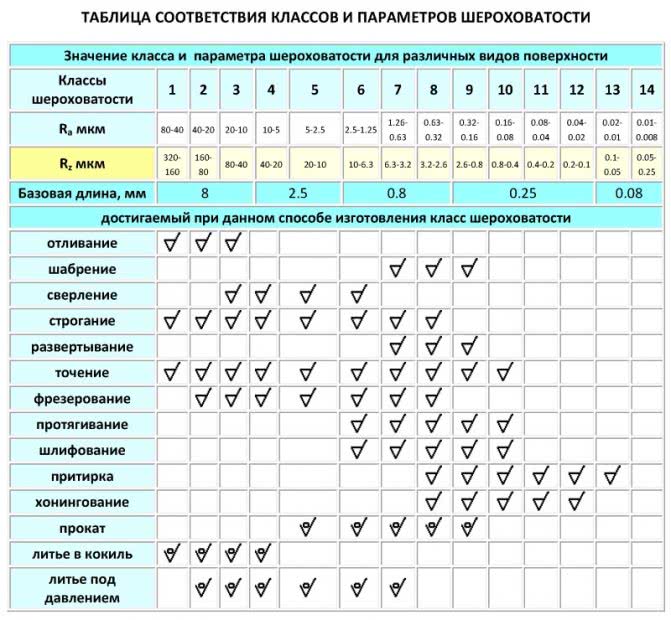

Классы шероховатости поверхности

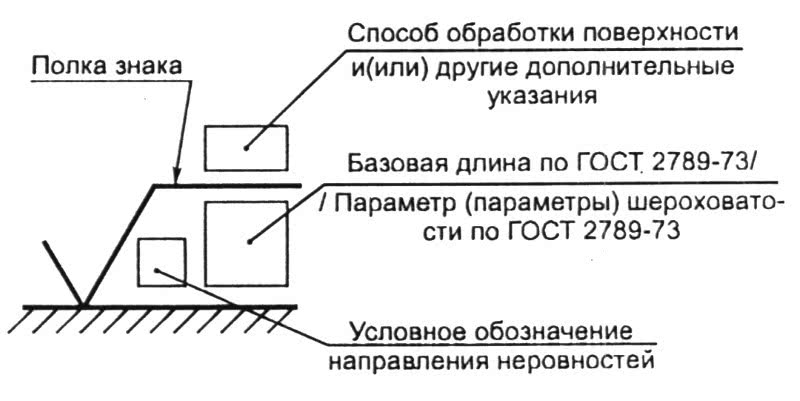

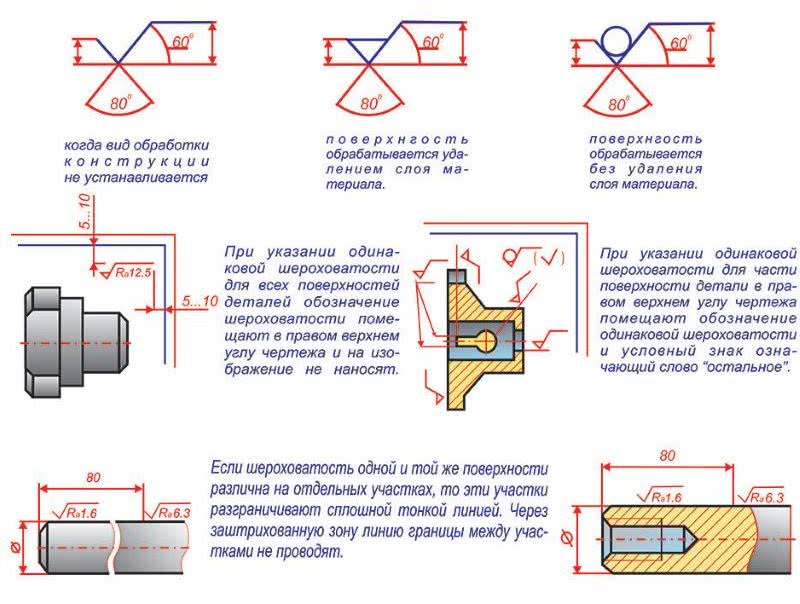

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т.д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Коэффициент вариации в статистике: примеры расчета

Как доказать, что закономерность, полученная при изучении экспериментальных данных, не является результатом совпадения или ошибки экспериментатора, что она достоверна? С таким вопросом сталкиваются начинающие исследователи.Описательная статистика предоставляет инструменты для решения этих задач. Она имеет два больших раздела – описание данных и их сопоставление в группах или в ряду между собой.

- Показатели описательной статистики

- Среднее арифметическое

- Стандартное отклонение

- Коэффициент вариации

- Расчёты в Microsoft Ecxel 2016

Среднее арифметическое

Итак, представим, что перед нами стоит задача описать рост всех студентов в группе из десяти человек. Вооружившись линейкой и проведя измерения, мы получаем маленький ряд из десяти чисел (рост в сантиметрах):

168, 171, 175, 177, 179, 187, 174, 176, 179, 169.

Если внимательно посмотреть на этот линейный ряд, то можно обнаружить несколько закономерностей:

- Ширина интервала, куда попадает рост всех студентов, – 18 см.

- В распределении рост наиболее близок к середине этого интервала.

- Встречаются и исключения, которые наиболее близко расположены к верхней или нижней границе интервала.

Совершенно очевидно, что для выполнения задачи по описанию роста студентов в группе нет необходимости приводить все значения, которые будут измеряться.

Для этой цели достаточно привести всего два, которые в статистике называются параметрами распределения. Это среднеарифметическое и стандартное отклонение от среднего арифметического.

Если обратиться к росту студентов, то формула будет выглядеть следующим образом:

Среднеарифметическое значение роста студентов = (Сумма всех значений роста студентов) / (Число студентов, участвовавших в измерении)

Среднее арифметическое – это отношение суммы всех значений одного признака для всех членов совокупности (X) к числу всех членов совокупности (N).

Если применить эту формулу к нашим измерениям, то получаем, что μ для роста студентов в группе 175,5 см.

Стандартное отклонение

Если присмотреться к росту студентов, который мы измерили в предыдущем примере, то понятно, что рост каждого на сколько-то отличается от вычисленного среднего (175,5 см). Для полноты описания нужно понять, какой является разница между средним ростом каждого студента и средним значением.

На первом этапе вычислим параметр дисперсии. Дисперсия в статистике (обозначается σ2 (сигма в квадрате)) – это отношение суммы квадратов разности среднего арифметического (μ) и значения члена ряда (Х) к числу всех членов совокупности (N). В виде формулы это рассчитывается понятнее:

Значения, которые мы получим в результате вычислений по этой формуле, мы будем представлять в виде квадрата величины (в нашем случае – квадратные сантиметры). Характеризовать рост в сантиметрах квадратными сантиметрами, согласитесь, нелепо. Поэтому мы можем исправить, точнее, упростить это выражение и получим среднеквадратичное отклонение формулу и расчёт, пример:

Таким образом, мы получили величину стандартного отклонения (или среднего квадратичного отклонения) – квадратный корень из дисперсии. С единицами измерения тоже теперь все в порядке, можем посчитать стандартное отклонение для группы:

Получается, что наша группа студентов исчисляется по росту таким образом: 175,50±5,25 см.

Расчёты в Microsoft Ecxel 2016

Можно рассчитать описанные в статье статистические показатели в программе Microsoft Excel 2016, через специальные функции в программе. Необходимая информация приведена в таблице:

| Наименование показателя | Расчёт в Excel 2016* |

| Среднее арифметическое | =СРГАРМ(A1:A10) |

| Дисперсия | =ДИСП.В(A1:A10) |

| Среднеквадратический показатель | =СТАНДОТКЛОН.В(A1:A10) |

| Коэффициент вариации | =СТАНДОТКЛОН.Г(A1:A10)/СРЗНАЧ(A1:A10) |

| Коэффициент осцилляции | =(МАКС(A1:A10)-МИН(A1:A10))/СРЗНАЧ(A1:A10) |

* — в таблице указан диапазон A1:A10 для примера, при расчётах нужно указать требуемый диапазон.

Итак, обобщим информацию:

- Среднее арифметическое – это значение, позволяющее найти среднее значение показателя в ряду данных.

- Дисперсия – это среднее значение отклонений возведенное в квадрат.

- Стандартное отклонение (среднеквадратичное отклонение) – это корень квадратный из дисперсии, для приведения единиц измерения к одинаковым со среднеарифметическим.

- Коэффициент вариации – значение отклонений от среднего, выраженное в относительных величинах (%).

Отдельно следует отметить, что все приведённые в статье показатели, как правило, не имеют собственного смысла и используются для того, чтобы составлять более сложную схему анализа данных. Исключение из этого правила — коэффициент вариации, который является мерой однородности данных.

Маркировка

Маркировка наждачной бумаги (нажмите для увеличения)

Многообразие наждачной бумаги сегодня классифицируется в двух стандартах. Маркировка производится в соответствии со стандартом FEPA, а также стандартом ISO 6344.

Нормы и того и другого соответствуют российскому ГОСТу, который в свою очередь является признанным мировым сообществом. У некоторых стран абразивная бумага маркируется и выпускается по-особому.

Традиционно шкурка выпускается в виде листов, имеет название листовая, рулонами, имеет привычную маркировку. Маркировка «Р» – обозначение зернистости. Цифры, следующие за буквой, обозначают пределы 12 -2500.

Гост Советского Союза обозначал значение главного показателя в микронах. С тех пор сохранилась классификация, которая иногда используется в соседних странах, бывших республиках, и в запасниках некоторых рачительных хозяев – М20, М 7, «нулёвка».

Шкурка для предварительных работ:

- Самая грубая, первичная работа с поверхностью производится с использованием шкурок, на которых крупная фракция абразива:

- Р22;

- Р24;

- 80-Н;

- 63-Н;

- 50-Н;

- Последующие обработки производят наждаками:

Поэтапное использование абразивного материала позволяет тщательно выбрать все имеющиеся изъяны, выровнять поверхность, подготовить её к финишной обработке, которая проводится так же в несколько приёмов.

Наждачная бумага Р240

Классификация мелкозернистой наждачной бумаги подразумевает использование инструмента для прочного дерева (дуб, ясень):

Наждачная бумага Р1200

Использование мелкозернистой шкурки для металла, керамики:

Литера «Р» означает классификацию по ISO 6344, литеры «Н», «М» соответствуют нашей отечественной маркировке. Числовые значения обозначают размер фракции абразивного вещества.

К примеру, значение Р80 говорит, что маркировка соответствует международному стандарту, абразив пропущен сквозь формы размером 80 на дюйм. Покупателю не сложно разобраться, какие работы тем или иным инструментом нужно проводить. Правильному выбору наждачной бумаги по назначению поможет изнанка.

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Физические критерии качества.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Микрогеометрические критерии качества.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

ГОСТ 2.309-73 Обозначение шероховатости поверхностей

1 файл 973.51 KB Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Вообще, принято выделять три вида шероховатости объекта:

— Исходная шероховатость — возникающая в результате технологической обработки изделия различными абразивами.

— Эксплуатационная шероховатость — это приобретаемая в процессе эксплуатации шероховатость в результате износа и рабочего трения.

— Равновесная шероховатость — это вид эксплуатационной шероховатости, который можно воспроизвести в стационарных условиях трения.

Параметры шероховатости определены в ГОСТ 2789-73 «Шероховатость поверхности. Параметры, характеристики и обозначения». Согласно этому документу, выделяют такие показатели шероховатости, как:

- Ra — это среднее арифметическое значение отклонения профиля.

- Rz — это высота неровностей профиля, снятая в 10 точках.

- S — это средний шаг местных выступов профиля;

- Sm — это среднее арифметическое значение шага неровности;

- Rmax — это максимальная высота профиля;

- tp — это относительная длина профиля (опорная), р — это уровень сечения профиля.

При задании шероховатости, как правило, используется параметр ср. арифм-го. отклонения профиля (Ra).

Стоит отметить, что именно шероховатость, оказывает наиболее сильное влияние на эксплуатационные характеристики двигателей машин, а также деталей и узлов различного оборудования. Возможно, именно поэтому, точное определение значения шероховатости — одна из самых важных задач метрологии.

Области применения абразивных шкурок

Абразивные шкурки применяются в огромном количестве различных работ. Основные области применения делятся в зависимости от величины зерна абразива.

С крупным зерном

Наждачная бумага с крупным зерном может применяться в случаях:

- снятия ржавчины и грубых поверхностных работ;

- первичная шлифовка древесины;

- снятие верхнего слоя нанесенного покрытия;

- сглаживание неровностей штукатурки и др.

Грубая обработка считается главной задачей крупнозернистой наждачки.

С мелким зерном

Мелкозернистая абразивная шкурка применяется для:

- окончательное шлифование и полировка изделия;

- отделочная работа;

- полировка с помощью смазочных жидкостей и др.

Маленький размер абразива позволяет убрать с поверхности самые мелкие загрязнения и неровности. Наиболее удобна обработка на последней стадии изготовления.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

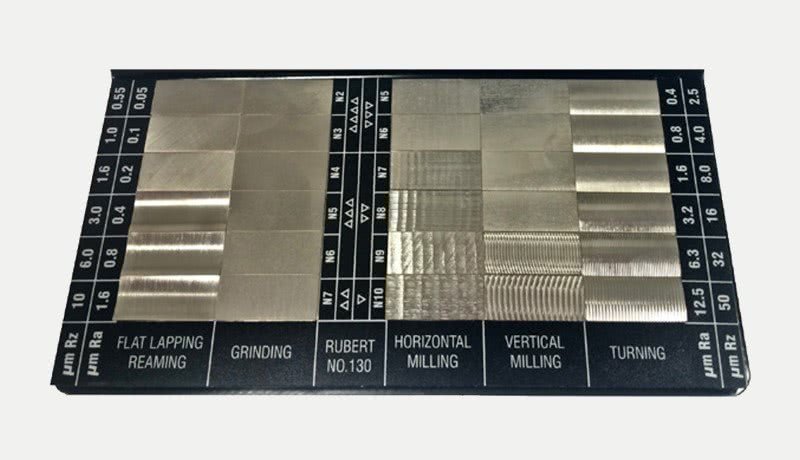

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

Устраняем шероховатости с детали: методы, приемы, последовательность

Прежде чем давать советы по минимизации шероховатостей, определимся с сутью данного дефекта. Это продольные или поперечные неровности, которые могут быть видны невооруженным глазом или с помощью специальных устройств.

Поперечная шероховатость представляет собой винтовые канавки и выступы, расположенные по направлению к подаче. Она имеет большее значение, чем продольная, так как поперечных неровностей можно избежать только «методом научного тыка». Задача профессионала заключается в том, чтобы свести к минимальному показателю высоту шероховатости.

Почему на поверхности заготовки образуются углубления и выступы?

Перечислим основные факторы влияния на состояние поверхности при токарной обработке:

- Острота режущего инструмента. Чем тупее резец, тем ниже качество металлообработки. Интересно, что абсолютно острый резец также не дает чистой поверхности. Лучше, если он будет чуточку затуплен.

- Наличие или отсутствие температурного воздействия на металл. Когда сталь подвергается термической обработке, ее структура становится более однородной. Это способствует уменьшению шероховатости.

- Слишком большая подача обычно является причиной больших шероховатостей, не соответствующих расчетам.

- Неправильный выбор резца. Например, я не советую работать твердосплавным инструментом на вязкой поверхности.

- Низкое качество смазки доставит немало проблем. Лучше выбирать составы с содержанием минеральных компонентов.

Чтобы повысить качество обработки, важно избегать вибраций. Для этого токарный станок нужно сбалансировать, делать правильные зазоры в направляющих подшипника и суппорта.Также важно выбирать резец с режущей кромкой под правильным углом, следить за его вылетом

Правила чистовой обработки металла

Чтобы окончательно устранить шероховатости, проводится финишная обработка поверхности на токарном станке.

Какие меры следует предпринять, чтобы неровности были совсем незначительными?

- Проверить исправность станка, особенно работу шпинделя и положение задней бабки.

- Прочно закрепить заготовку во избежание смещения.

- Использовать специальные резцы для чистовых операций, причем приспособления для малой и большой подачи отличаются по форме. Например, для работы на большой подаче используется широкий (лопаточный) инструмент.

- Пользоваться режущим инструментом из соответствующих материалов. Их режущая кромка должна обладать высоким сопротивлением истиранию. Среди новинок хочу отметить керметы – они отлично себя зарекомендовали.

- Устанавливать резцы так, чтобы их верхняя часть располагалась на линии центра токарного агрегата или ниже ее.

Чистота поверхности заготовки во многом определяется геометрией детали. В соответствии с ее формой, габаритами и другими показателями применяются определенные методы черновой и финишной обработки.

Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

14 классов обработки поверхности металла

Шероховатость готового изделия определяется специальным прибором. Единица измерения данного критерия – микрометр. Причем существует две категории шершавости: исходный, достигаемый за счет производственной обработки поверхности, и равновесный, который получается в процессе эксплуатации детали за счет ее естественного износа.

Чистота обработки металла регламентируется ГОСТом, который содержит четкие требования к характеристикам деталей той или иной категории. Всего существует 14 классов, при этом первый класс – наиболее грубый, четырнадцатый – максимально чистый.

Степень неровности поверхности определяется посредством трех числовых критериев:

- L – длина участка поверхности (мм);

- Rz – высота неровности (мкм);

- Ra – среднеарифметическое отклонение профиля (мкм).

Показатель среднеарифметического отклонения свидетельствует о степени шероховатости поверхности. Классы чистоты обработки металла с 6-го по 14-й имеют три разряда (а, б, в), поскольку характеризуются минимальными погрешностями.

Таблица. Значения параметров Ra и Rz, соответствующих той или иной категории шероховатости. Стоит отметить, что теоретически лучше использовать в качестве контрольного показателя Ra вместо Rz.

| Класс чистоты обработки металла | Базовая длина l, мм | Ra предпочт., мкм | Ra допустимые, мкм | Rz, мкм |

| 1 | 8,0 | 50 | <p>80; 63; 40 | 320; 250; 200; 160 |

| 2 | 8,0 | 25 | <p>40; 32; 20 | 160; 125; 100; 80 |

| 3 | 8,0 | 12,5 | <p>20; 16,0; 10,0 | <p>80; 63; 50; 40 |

| 4 | 2,5 | 6,3 | 10,0; 8,0; 5,0 | <p>40; 32; 25; 20 |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | <p>20; 16; 12,5; 10,0 |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

Правила нанесения

Существует довольно много правил, по которым должны указываться обозначения шероховатости. Для начала чертеж наносится тонкими линиями, после чего начинают указываться обозначения шероховатости, и только тогда контур выделяется толстыми линиями. Для того чтобы правильно читать шероховатость на чертеже следует знать правила его нанесения, а также то, как выглядят наносимые значки шероховатости.

Основные правила, по которым может указываться шероховатость, назовем следующие моменты:

- Указываться обозначение может в виде галочки, которая не может наносится в перевернутом виде к линии плоскости детали. Однако стоит учитывать присутствие осей центра вращения, так как в этом случае противоположные поверхности могут использоваться для нанесения нужных размеров и классов.

- Мастер должен учитывать, что нужная информация довольно часто указывается и на выносной полке.

- Важным моментом назовем то, что обозначение шероховатости может наноситься только с той стороны детали, откуда можно подвести режущий инструмент. Подобным образом технолог указывает особенности работы по образованию поверхности.

- Довольно часто можно встретить ситуацию, когда вся поверхность детали имеет одинаковую шероховатость. В этом случае на чертеже данный параметр указывается в правом верхнем углу, на деталь он не наносится. Также на чертеже могут наносится параметры шероховатости для всех поверхностей, а для особых указывается непосредственно на самой поверхности.

- Показатели наносятся и на резьбовой поверхности. Зачастую резьбовую поверхность указывают на выноске с другими параметрами по причине недостаточного места.

https://youtube.com/watch?v=Ko-cIRGlVeY

Все эти и многие другие условные обозначения указываются путем нанесения на поверхность или выносках, в правом углу чертежа с учетом ГОСТ 2789. Стоит помнить о том, что резьбовой поверхности также устанавливают показатели в соответствии с ГОСТ 2789. Применение тех или иных методов обозначения зависит от особенностей чертежа, а также решения инженера, который проводил разработку. Однако соблюдение установленных норм позволяет мастеру быстро разобраться с новым чертежом и указанными нормами.

Обозначение шероховатости поверхности

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования

Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

https://youtube.com/watch?v=3K8ioK7kHAA