Оглавление

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Условные обозначения на топографических схемах

Топографические знаки бывают двух типов:

- Обязательные к применению на всех топографических схемах.

- Используемые по дополнительным требованиям организаций, для которых готовятся чертежи. Преимущественно такие знаки применяют при специализированной топосъемке.

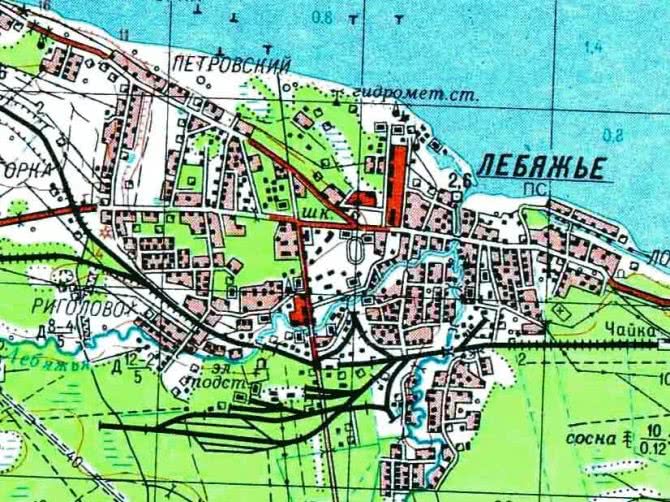

Рисунок 4. Топографическая схема

Важная часть топографических схем – имеющиеся на вычерчиваемой местности пункты государственной геодезической сети. По всей стране используется единая система координат. Каждый такой пункт обозначается путем отметки центра и поверхности земли.

Следующий значительный блок – обозначения зданий, строений и их частей. Для строений обозначают материал (графически или буквенно), этажность, назначение. Отдельные пометки предусмотрены для строящихся или разрушенных зданий.

Подлежат обозначению инженерные системы – например, линии электропередач, люки подземных коммуникаций, трубопроводы, линии связи. Множество условных обозначений предусмотрено для дорог.

На топографических картах рисуют и природные объекты – береговые линии, русла рек, сухие русла, отмели, леса и т.д.

Среднее арифметическое отклонение профиля

Для обозначения на чертеже, среднего арифметического отклонения профиля шероховатости, используется параметр «Ra» измеряемый в микрометрах.

При указании шероховатости, на графическом документе, около специального знака указывается её величина.

| Среднее арифметическое отклонение профиля Ra, мкм | |||

| 100 | 8,0 | 0,63 | 0,050 |

| 80 | 6,3 | 0,50 | 0,040 |

| 63 | 5,0 | 0,40 | 0,032 |

| 50 | 4,0 | 0,32 | 0,025 |

| 40 | 3,2 | 0,25 | 0,020 |

| 32 | 2,5 | 0,20 | 0,016 |

| 25 | 2,0 | 0,160 | 0,012 |

| 20 | 1,60 | 0,125 | 0,010 |

| 16,0 | 1,25 | 0,100 | 0,008 |

| 12,5 | 1,00 | 0,080 | |

| 10,0 | 0,80 | 0,063 |

Обозначение среднего арифметического отклонения профиля считается наиболее предпочтительным.

Шероховатость поверхности представляет собой одну из основных геометрических характеристик определяющих качество поверхности изделий и оказывающую влияние на эксплуатационные показатели. В процессе работы машин или приборов, внешним воздействиям окружающей среды, в пер¬вую очередь, подвергаются детали, из которых они состоят. Износ поверхностей подвергающихся трению, появление трещин из-за усталости материала, смятие рабочих поверхностей деталей, коррозионное и эрозионное воздействие, разрушение вследствие кавитации и пр.– все эти процессы, протекают на поверхностях деталей. Известно, что придание поверхностям деталей надлежащих свойств, способствует значительному повышению показателей качества эксплуатируемых машин в целом и в первую очередь показателей их надежности.

Шероховатость участка поверхности оценивается по неровностям профиля, получаемого методом сечения реальной поверхности геометрической плоскостью. Для отделения шероховатости неровностей поверхности от других рельефных участков с относительно крупным шагом, ее рассматривают в пределах отдельного сегмента, длину которого называют базовой длиной.

Для оценки шероховатости поверхностей используется параметры измерения, которые указывают на стандартные величины находящиеся в пределах допустимых значений. Параметры «Ra», представляют собой среднюю высоту неровностей профиля, которая измеряется в микрометрах.

При контроле и измерении величин шероховатости поверхностей используют метод визуальной оценки, контактным и бесконтактным способом. Измерения производятся методом светового сечения, теневой проекцией, интерференционным и растровым способом. В отдельных случаях, когда не представляется возможным напрямую измерить шероховатость поверхности, с выбранной поверхности снимают слепок и измеряют величину шероховатости по слепку.

При визуальной оценке проверяемую поверхность сравнивают с образцами шероховатости поверхности, которые выпускают в виде специальных эталонов. Образцы шероховатости могут быть плоской или цилиндрической формы. На каждом образце изображают номинальное значение параметра «Ra» в микрометрах. По требованию заказчика рядом с параметром «Ra» может быть дополнительно нанесено значение параметра «Rz» как справочное. Образцы шероховатости укомплектовываются в наборы, а так же изготовляются отдельными образцами по способам обработки и материалам, из которых они изготовлены.

Оценка шероховатости поверхностей детали, методом сравнения с образцом, дает удовлетворительные результаты, начиная примерно от Ra = 0,6 — 0,8 мкм и далее. Точность визуального измерения шероховатости может быть повышена в случае применения оптических средств увеличения.

Измерение шероховатости не визуальным способом производится специальными приборами одним, из которых является профилометр. Эти приборы предназначены для фиксации параметров шероховатости участка детали. Профилометры измеряют состояние поверхности контактным методом с помощью специального алмазного щупа.

В технике профилометры главным образом предназначены для измерений в условиях лабораторий, машиностроительных, приборостроительных и других.

/

0,01

Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса, — 0,01 мм

1 У//ш>

А

16 Допуск полного радиального биения

| А/ | 0,1 | АБ |

Допуск полного радиального биения относительно общей оси поверхностей Л и Б — 0,1 мм

И

17 Допуск полного торцового биения

| 0,1 |

Допуск полного торцового биения поверхности относительно оси поверхности — 0,1 мм

18 Допуск формы заданного профиля

\Г\\Т0М

Допуск формы заданного профиля — 70,04 мм

| 1 | iD |

| □ |

Указания допусков формы и

Вид допуска

расположения условным обозначением

Пояснение

19 Допуск формы заданной поверхности

Допуск формы заданной поверхности относительно поверхностей А, Б, В — 70,1 мм

20 Суммарный допуск параллельности и плоскостности

Суммарный допуск параллельности и плоскостности поверхности относительно основания — 0,1 мм

21 Суммарный допуск перпендикулярности и плоскостности

Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания — 0,02 мм

22 Суммарный допуск наклона плоскостности

и

Суммарный допуск наклона и плоскостности поверхности относительно основания — 0,05 мм

Окончание таблицы Б. 1

Примечания

1 В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в радиусном выражении, например:

| R0.0A | — | Т/2 0,025 | А |

В ранее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками i— ; ; + или текстом в тех

нических требованиях, следует понимать как допуски в радиусном выражении.

2 Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях графического документа следует приводить по аналогии с текстом пояснений к условным обозначениям допусков формы и расположения, приведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или приводить их конструкторские наименования.

Допускается вместо слов «зависимый допуск» указывать знак @ и вместо указаний перед числовым значением символов 0 ; R; Т; Т/2 — запись текстом, например «позиционный допуск оси 0,1 мм в диаметральном выражении» или «допуск симметричности 0,12 мм в радиусном выражении».

3 Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, кону-сообразности, бочкообразности и седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров)».

В технической документации, разработанной до 1 января 1980 г., предельные значения овальности, конусообразное, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

Библиография

Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Допуски формы, ориентации, местоположения и биения

УДК 744.43:006.354 МКС 01.080 Т52 ОКСТУ 0002

Ключевые слова: конструкторская документация, допуск формы, допуск расположения

Редактор Р.Г. Говердовская Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Подписано в печать 13.02.2012. Формат 60×84%. Бумага офсетная. Гарнитура Ариал. Печать офсетная. Уел. печ. л. 3,26. Уч.-изд. л. 2,70. Тираж 600 экз. Зак. 155.

, 123995 Москва, Гранатный пер., 4.

Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

- Рабочие поверхности, имеющие сопряжение с изменением местоположения в ходе осуществляемого процесса, по отношению друг к другу (механизмы двигателей, насосов и т. д.). Детали, используемые в механизмах обязательно должны обрабатываться с высокой точностью, а показатели соответствовать величинам Ra=2,5-0,16 мкм, Rz=10-0,8 мкм.

- Установочные поверхности – детали находятся в соприкосновении, но по отношению друг к другу неподвижны. Подлежат обработке и должны соответствовать показателям Ra=20-2,5 мкм, Rz=80-10 мкм.

- Ограничительные и соединительные поверхности – элементы служащие ограничением для работающих механизмов (корпуса приборов, станков и т. д.). Данные поверхности в зависимости от требований могут подвергаться обработке, параметры соответствуют Ra=20-2,5 мкм, Rz=80-10 мкм.

- Поверхности, требующие специальной обработки (детали внешних корпусов механизмов, агрегатов). Параметры шероховатости должны соответствовать Ra=5,0-1,25 мкм, Rz=20-6,3 мкм. Особо стоит отметить требования, предъявляемые к органам управления механизмов, приборов у которых показатели должны, находится на уровне Ra=0,63-0,08 мкм, Rz=3,2-0,4 мкм.

- Используя данные качества поверхности, получаемые при различных методах обработки можно выстраивать технологическую цепочку, обеспечивающую наибольшую эффективность и сокращение времени обработки деталей.

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

ГОСТ 2.309-73 Обозначение шероховатости поверхностей

1 файл 973.51 KB Знак имеет специальный код, который расшифровывается следующим образом:

- первый знак – характеризует тип обработки исследуемого материала (точение, сверление, фрезерование и т.д.);

- второй знак — обозначает, что поверхностный слой материала не подвергался обработке, а образован путем ковки, литья, прокатки;

- третий знак – показывает, что вид возможной обработки не регламентируется, но должен соответствовать Ra или Rz.

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

- с помощью частичного удаления верхнего слоя обрабатываемой детали;

- без удаления верхнего слоя детали.

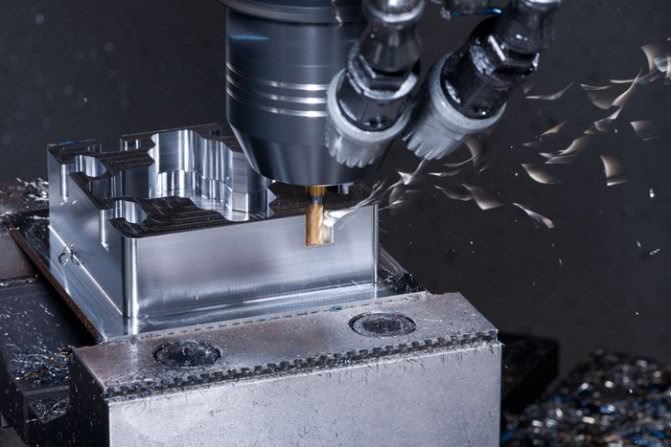

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Физические критерии качества.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

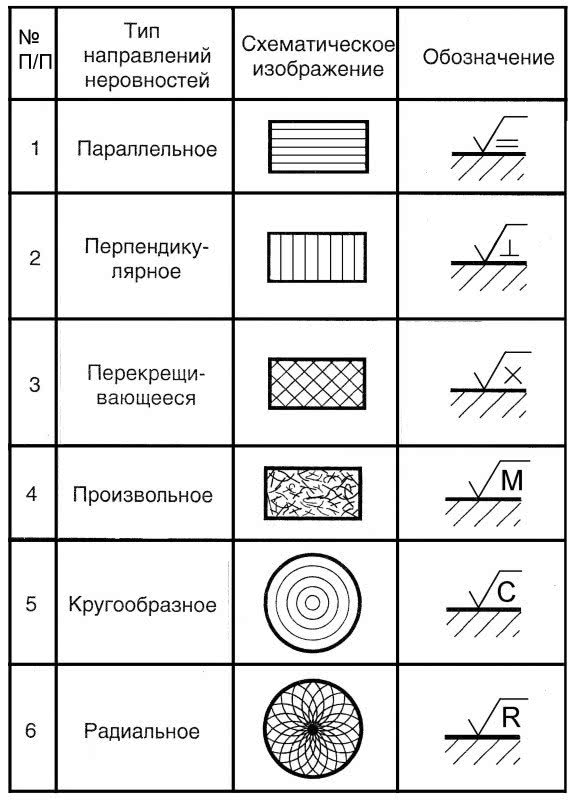

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

Условные обозначения на строительных чертежах

Из всех строительных чертежей наименее жесткие требования стандартов к генпланам. Условные обозначения деревьев, цветников, кустарников рекомендуются ГОСТом 21.201-2011, но допускаются отклонения с вольным изображением ландшафтных элементов. Для планов озеленения или малых архитектурных форм акцент устанавливается на эффектности подачи визуального образа.

Совсем другое отношение к чертежам топографическим. На них каждый объект, от железнодорожного переезда до стоящей на берегу реки сосны, изображаются в точном соответствии с требованиями ГОСТ 21.204-93. Элементы проектируемых зданий изображают упрощенно, чтобы избежать избыточной детализации при слишком мелком масштабе. Отдельные фрагменты здания на чертеже заменяются на более простые, удобные для вычерчивания элементы.

Упрощения и условные обозначения на чертежах марок АР, АС и КЖ регламентируются ГОСТом 21.201-2011. В этом стандарте отражены правила вычерчивания:

- Стен (с проемами, перемычками, утолщениями, парапетами, а также перегородок из стеклоблоков).

- Опор и колонн (железобетонных, металлических).

- Ферм, плит, связей.

- Оконных проемов с различными типами открывания.

- Ворот, дверей различного типа.

- Отмосток, лестниц.

- Арматурных изделий, крепежных элементов.

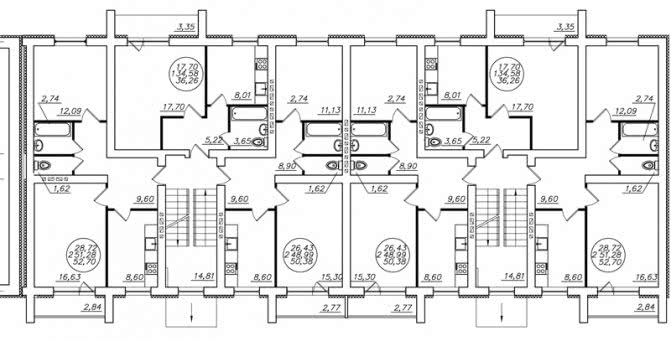

Рисунок 3. Строительный чертеж (план этажа)

Специфически изображаются материалы в сечениях конструктивных элементов. Каждый материал имеет собственный упрощенный рисунок. Только условные обозначения используются для вычерчивания элементов инженерных систем, которые в реальности имеют сложную конфигурацию.

Варианты обозначения шероховатости поверхности

Как

и многие вопросы в конструировании, обозначение шероховатостей поверхности

строго регламентируется соответствующим ГОСТом в единой системе конструкторской

документации (ЕСКД). В данном конкретном случае это ГОСТ 2.309-73 –

«Обозначение шероховатостей поверхностей».

При

механической обработке изделия, будь то деталь, целиком изготавливаемая из

материала, или дообработка сборочной единицы в сборке, на обрабатываемые

поверхности наносится в обязательном порядке обозначение шероховатости. Это

сделано для того, чтобы рабочие, изготавливающие вашу деталь, знали, какой

чистоты должна быть поверхность детали, а не оставили вам криво и косо

отрубленный кусок железа в нужных габаритных размерах.

Обозначение шероховатости производится строго регламентированным значком, его можно видеть на рисунке ниже.

Отличительной особенностью знака является тот факт, что в случае применения оного без определенной характеристики, как, например, в случае не обработки поверхности (будет рассказано чуть далее), допускается изображать его без полки, просто в виде галочки.

Виды значка делятся на три типа:

— устанавливается в случае, когда конструктор

не указывает конкретный способ обработки поверхности, требуя только конечный

результат в виде определенной шероховатости поверхности.

—

устанавливается в том случае, когда указанная шероховатость должна быть

обязательно достигнута с удалением слоя материала с поверхности. Например,

когда деталь явно берется с запасом по габаритам, оставляя допуск на обработку.

—

устанавливается в тех случаях, когда поверхность не должна быть обработана с

удалением слоя материала. Он же в простонародье именуется «не обработка».

Обычно устанавливают на поверхности, которые не обрабатываются – внутренние и

внешние диаметры труб, поверхности листов гнутых деталей, или определенные

стороны листов металла, чистота поверхности которых не играет роли в

изготовлении изделия. Подразумевается, что чистота этой поверхности указана в

ГОСТе или ТУ на материал, указанные в поле «Материал» основной надписи, и

должна ей соответствовать.

Габариты значка шероховатости имеют определенные заданные ГОСТом размеры, они показаны на рисунке ниже.

Высота

маленькой полки h

должна быть приблизительно равна высоте букв шрифта на поле чертежа, H больше h в от 1,5 до 5 раз, и зависит от того,

что записано под полкой знака. Толщина линий примерно половина толщины от

основной линии на чертеже.

Основные

правила обозначение шероховатостей поверхностей:

Значение параметра шероховатости берется из ГОСТ 2789-73

Это значение записывается под полкой значка после соответствующего обозначения, описанного так же в ГОСТ 2789-73. Пример – Ra1,6; Rz50.

При указании наибольшего значения шероховатости указывается только это значение — Ra1,6

Допускается указывать наименьшее значение шероховатости — Ra6,3min

Допускается указывать диапазон шероховатостей от минимального до максимального значения, в таком случае пределы указывается в две строки после обозначения типа шероховатости

Допускается указывать несколько диапазонов разных типов шероховатостей под одним знаком. Показано на рисунке далее.

Условные обозначение направления неровностей должны соответствовать обозначениями их ГОСТ 2789-73, но приводятся они только при необходимости. Ниже приведена таблица соответствия условных обозначений направлениям неровностей.

В случае, когда достигнуть необходимой чистоты поверхности можно только конкретным способом, либо конструкция изделия подразумевает использование только одного способа обработки поверхности, этот способ указывается над полкой значка.

На чертежах допускается упрощенное изображение шероховатостей поверхностей. В таком случае нужная шероховатость обзывается одной из свободных букв, не использованных на чертеже, а полное ее обозначение расшифровывается в технических требованиях.

В случае, если направление для измерения шероховатости определенной поверхности отличается от предусмотренного ГОСТ, это отображается на чертеже при помощи специальной двунаправленной стрелки.

Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

- Расположение режущих кромок инструмента, относительно обрабатываемой поверхности;

- Упругая и пластическая деформация обрабатываемого металла;

- Вибрации в технологической станочной системе.

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным.

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где – приращение высоты микронеровностей, вызванное пластической деформацией металла. Следовательно, чем меньше пластическая деформация, тем меньше высота микронеровностей. Величина пластической деформации зависит, в большей степени, от твёрдости обрабатываемого материала и, в меньшей — от глубины резания — t.