Оглавление

Карбонатные породы

В основном состоят из карбонатов (солей угольной кислоты). Бывают как в форме кристаллов, так и рыхлого вещества. Это также влияет на скорость реакций при нагреве.

Это материалы, содержащие углекислый кальций (CaCO3), в том числе:

Мел. Это вид мажущего известняка. Плюс в том, что его легко перетирать

(Что немаловажно – если вы собрались делать цемент своими руками без спецоборудования.)

Ракушечник. Также пористый, легко крошится от сжатия.

Доломитовые породы

Из всех пород данной группы ценятся больше всего.

Мергелистый известняк (мергель). Включает некоторое количество глины, поэтому занимает промежуточное положение между карбонатными и осадочными породами.

Мрамор. Дорогой материал для этих целей, но теоретически подходит и он.

Из чего делают цемент

Основные характеристики

Использование цемента связано с его свойствами. Действующий стандарт регламентирует следующие характеристики:

- прочностные свойства. Они изменяются для цементных составов различных марок. Прочность определяется лабораторным методом путем сжатия эталонного образца застывшей смеси. Контроль прочности согласно требованиям нормативного документа производится в три стадии: через двое суток, а также через одну и четыре недели после заливки. Величина параметра измеряется в мегапаскалях. Цифровое значение прочности соответствует марке цементного состава;

- продолжительность схватывания. Параметр характеризует временной промежуток, в течение которого изменяются пластические характеристики цементной смеси. Правильно приготовленный раствор начинает застывать через пару часов после заливки в жаркое время года. В осенний период процесс гидратации может занимать 8–10 часов. Резко возрастает продолжительность схватывания при нулевой температуре и может составлять 15–20 часов. Введение добавок позволяет регулировать скорость схватывания;

- устойчивость к воздействию отрицательных температур. Эта характеристика называется морозостойкостью. Она характеризует способность затвердевшего цементного массива воспринимать глубокое замораживание с дальнейшим оттаиванием на протяжении многих циклов. При этом должна сохраняться целостность массива и прочностные характеристики. Причиной разрушения является увеличение объема воды, насыщающей поры. Введение добавок повышает порог морозостойкости;

- плотность. Параметр характеризует массу порошкообразного вещества в одном кубическом метре материала. Свежеприготовленный цементный состав имеет наименьший удельный вес. При длительном складском хранении материал слеживается, а при перевозке – уплотняется. При этом плотность возрастает. Характеристика зависит от крупности измельченного клинкера. Среднее значение – 1,3 т/м3.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню

Среди прочих характеристик можно отметить:

- гигроскопичность. Степень поглощения воды отличается для различных марок;

- крупность помола. Определяется путем просеивания через сито;

- коррозионная стойкость. Повышается путем введения специальных добавок;

- срок годности. Он зависит от условий хранения и допустимого уровня влажности.

Материал для производства

Бизнес по производству сортового пива с помощью мини-завода Основными составляющими портландцемента являются:

- известняк – природный компонент, который должен содержать не менее 50% оксида кальция и не более 5% карбоната кальция; Портландцемент

- глина – в ее составе должен быть оксид алюминия – до 18% и диоксид кремния – не более 60%;

- уголь – имеющий теплоту сгорания – 4000 ккал/кг;

- гипс – сульфат кальция (минимум 75%);

- минеральные добавки – согласно рецептуре.

Из чего делают цемент

Для производства одной тонны цемента понадобятся следующие объемы сырья:

- известняк – 694 кг; Состав цемента

- гипс – 50 кг;

- глина – 125 кг;

- уголь/зола – 80 кг;

- добавки минеральные – 40 кг.

Крупные заводы по изготовлению цемента размещают свои производственные мощности вблизи мест добычи сырья – это значительно снижает их транспортные издержки. Для мини-завода, производительность которого менее 100 т в сутки, необходимости в таком размещении нет, поскольку бизнес должен ориентироваться, прежде всего, на потребителя.

К тому же, приобрести разрешение и организовать добычу полезных ископаемых — довольно хлопотное и затратное дело.

Сертификация

От качества цемента в значительной степени зависит безопасность возводимых конструкций и зданий, поэтому он подлежит обязательной сертификации. Данная процедура включает несколько проверок:

- Технологии – на предмет наличия проверенных измерительных средств, технической документации, контроля качества на входе и приемке, правильной инфраструктуры, квалифицированного персонала.

- Результатов лабораторных исследований цемента за предыдущий год.

- Документов компании (уставных, регистрационных, нормативных) и Технических условий (ТУ) на производство.

- Проб цемента, принятых ОТК завода, в аккредитованной лаборатории (под протокол).

По результатам указанных проверок принимается решение о том, соответствует ли производство, технология и организация предприятия требованиям сертификации. При выявлении каких-либо нарушений выдача сертификата откладывается до момента их устранения.

Сертификация проводится отдельно на каждый вид выпускаемой продукции. В дальнейшем сертифицированный цемент подлежит регулярным проверкам, которые проводятся контролирующим органом 1 раз в 6 месяцев на протяжении всего срока действия сертификата.

Производство бесклинкерного цемента

Производство бесклинкерного цемента на базе гидравлического шлака имеет 3 стадии:

- процесс плавления исходного сырья для получения шлака

- процесс охлаждения и помол

При резком охлаждении получают шлак с высочайшей потенциальной способностью реакции. Изготавливают цемент смешивая три компонента: сухой и гранулированный шлак; дополнительный материал в виде порошка; активизатор в малом количестве (2-5% от массы).

Бесклинкерный цемент получают еще перерабатывая гранулированные доменные шлаки, являющиеся отходами металлургического производства. Главными этапами при производстве цемента из шлаков являются: помол шлака, процесс добавления щелочной субстанции. На предприятиях страны накапливаются большие запасы металлургических шлаков. Одним словом – существуют многочисленные источники сырья для альтернативного производства.

Бесклинкерный цемент производят на базе нефелинового шлама. Данный цемент – продукт переработки элеолитовых (нефелиновых) концентратов. Нефелиновый цемент характеризуется небольшим тепловыделением, медленным увеличением прочности.

Ян Волховский, promplace.ru

Коротко о главном

Цемент – это связующее вещество, которое при застывании становиться крепким и может заменить собой камень. Чаще всего его используют для создания фундамента, соединения кирпичей или блоков, а также изготовления плитки или облицовочных материалов.

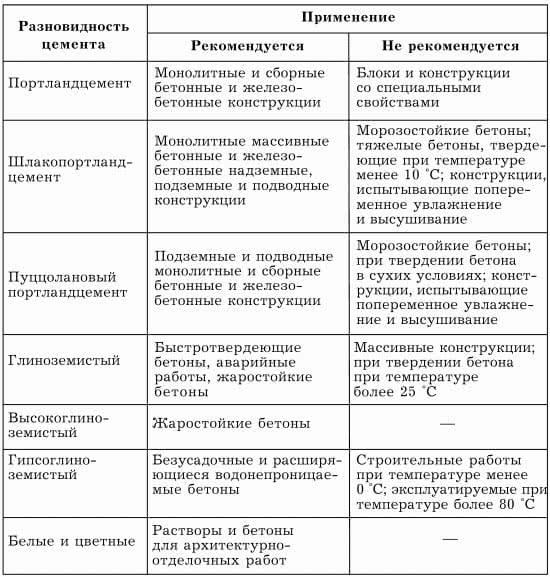

В зависимости от вида цемента отличается его состав. Поэтому следует знать какие есть разновидности этого вещества, так как некоторые их них используются только в узконаправленных предприятиях. Например, тампонажный цемент применяется только при герметизации газовых или нефтяных скважин, а сульфатостойкий – при сложных географических и погодных условиях.

Что можно сделать из цемента: варианты для дома и сада

Помимо привычного использования в качестве заливки фундамента, цементный раствор может использоваться для изготовления предметов декора и украшения дач и загородных домов. Например, можно сделать декоративный камень из цемента. Он используется сегодня очень широко в строительстве и отличается приятной фактурой.

Чтобы его изготовить, вам понадобится само вещество, песок и вода, которые необходимо будет развести в пропорции 3:1:1. Далее его заливают в форму и дают застыть.

Наверняка хозяйкам будет интересно, как сделать кашпо из цемента, ведь оно получается не просто красивым, но и долговечным, в отличие от аналоговых. Приготовьте раствор, подберите нужную форму, которая вам по душе и подождите, пока он засохнет. В качестве формы подойдет даже обычная пластиковая бутылка или ведро. Вовнутрь также кладется объект, который бы создал в кашпо емкость. Для этого подойдет обычная жестяная коробка.

Придерживайтесь того же принципа, если вам интересно, как сделать вазон из цемента. Следите, чтобы сама смесь была вязкая как сметана, но не слишком жидкая или густая. По надобности добавьте ингредиентов и снова хорошенько перемешайте.

Чтобы сделать горшок, следуйте вышеуказанным последовательностям. Его можно украсить подручными средствами, разместив на нем аппликацию, или же пошив под него специальный чехол из текстиля. Неплохо смотрится и вязаные украшения.

Если вы хотите просто добавить декорации в сад, то можно сделать шар из цемента. Он выглядит очень эффектно, и часто используется в ландшафтном дизайне. После приготовления смеси, залейте ее в форму. Причем в данном случае, наилучшим решением будет простой резиновый мяч, так как по мере затвердевания бетона, он не порвется.

Так, узнав как сделать цементный раствор своими руками, вы можете не только сэкономить на найме работников, но и сделать свой участок и немного уютнее и оригинальней.

Термическая обработка

Печь для обжига Порошок отправляют в печь, в которой под воздействием температуры 800°С, в каменной муке начинается процесс химического соединения минеральных компонентов. После проведения первой термической обработки, его отправляют в кальцинатор, где с помощью химической реакции, за несколько секунд убирают 95 – 97% двуокиси углерода и отделяют известь. Далее смесь отправляют в вращающуюся цилиндрическую печь, в которой ее медленно перемешивают под воздействием температуры в 1500 – 1800°С.

Печь для обжига Порошок отправляют в печь, в которой под воздействием температуры 800°С, в каменной муке начинается процесс химического соединения минеральных компонентов. После проведения первой термической обработки, его отправляют в кальцинатор, где с помощью химической реакции, за несколько секунд убирают 95 – 97% двуокиси углерода и отделяют известь. Далее смесь отправляют в вращающуюся цилиндрическую печь, в которой ее медленно перемешивают под воздействием температуры в 1500 – 1800°С.

Интересно:

Почему в баскетболе не использовали номера 1, 2, 3?

При длительном воздействии высокой температуры, порошок превращается в стекловидные образования под названием «клинкеры». По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

Сертификация

От качества цемента в значительной степени зависит безопасность возводимых конструкций и зданий, поэтому он подлежит обязательной сертификации. Данная процедура включает несколько проверок:

- Технологии – на предмет наличия проверенных измерительных средств, технической документации, контроля качества на входе и приемке, правильной инфраструктуры, квалифицированного персонала.

- Результатов лабораторных исследований цемента за предыдущий год.

- Документов компании (уставных, регистрационных, нормативных) и Технических условий (ТУ) на производство.

- Проб цемента, принятых ОТК завода, в аккредитованной лаборатории (под протокол).

По результатам указанных проверок принимается решение о том, соответствует ли производство, технология и организация предприятия требованиям сертификации. При выявлении каких-либо нарушений выдача сертификата откладывается до момента их устранения.

Сертификация проводится отдельно на каждый вид выпускаемой продукции. В дальнейшем сертифицированный цемент подлежит регулярным проверкам, которые проводятся контролирующим органом 1 раз в 6 месяцев на протяжении всего срока действия сертификата.

Инвестиции в бизнес

Согласно среднестатистическим подсчетам для открытия бизнеса по производству цемента в арендованном помещении предпринимателю необходимо вложить в бизнес сумму не менее 31 миллиона рублей.

Расходы на производство:

- аренда помещения – 50 тысяч рублей;

- переоборудование и ремонт –200 тысяч рублей;

- приобретение и установка оборудования – 30 миллионов рублей (указана сума для поддержанного оборудования иностранного производства);

- инструменты, формы, специнвентарь – 150 тысяч рублей;

- офисная мебель и техника – 250 тысяч рублей;

- сырье для первой производственной партии – 280 тысяч рублей;

- регистрация деятельности, оформление разрешительной документации – 70 тысяч рублей.

Корректирующие добавки

Помимо перечисленных компонентов, которые составляют основу цементной смеси, туда вводят ряд специальных добавок — пластификаторов. Базой для их изготовления тоже служат ископаемые:

- апатиты;

- глина;

- кремнезем;

- глинозем;

- плавиковый шпат.

Сухие пластификаторы добавляют в цемент на этапе его изготовления. Существуют жидкие добавки, которые применяют для замешивания на строительных площадках. Делают это для того, чтобы улучшить качество материала, придать ему дополнительные свойства:

- устойчивость к разрушению и коррозии;

- сохранение прочности при перепадах температуры, при замораживании и оттаивании;

- повышенную прочность;

- увеличенный срок схватывания;

- текучесть и пластичность раствора;

- водонепроницаемость.

Изготовление цемента в домашних условиях

Несмотря на то, что процесс производства данного строительного материала является весьма сложным и требующим наличия специального оборудования, находятся люди, умудряющиеся изготавливать его в кустарных условиях. Однако способ домашнего производства цемента также является довольно затратным и энергоемким. Кроме того, поначалу придется испортить не один десяток килограммов сырья, пока вы не научитесь производить качественный строительный материал.

Имейте в виду, что для изготовления цемента в кустарных условиях также не обойтись без специального оборудования. Потребуется как минимум мельница и высокотемпературная печь. Предлагаем вашему вниманию один из рецептов по приготовлению цемента в домашних условиях. Этот материал отлично подойдет для цементирования плит и камней. Также он может использоваться на объектах, подвергающихся регулярным перепадам температуры и воздействию влаги.

Итак, для приготовления цемента берем одну часть смолы и растапливаем ее в устойчивой железной емкости. Одновременно в другой емкости растапливаем одну часть серы. После того как оба компонента будут расплавлены, соединяем их. В жидкую смесь необходимо добавить две части просеянного песка и три части свинцового глета. После длительного помешивания готовому материалу нужно дать отстояться. Такой домашний цемент ни в коем случае не следует использовать на влажной поверхности. Также желательно предварительно обработать ее олифой.

Бизнес-план по производству

Для того, чтобы определить экономические выгоды мини-бизнеса по производству цемента, необходимо рассчитать себестоимость:

- затраты сырья:

- известняк – 1,100 руб. за 1 кг * 694 кг = 763, 40;

- гипс – 6 руб. за 1 кг * 50 кг = 300, 00;

- глина – 10 руб. за 1 кг * 125 кг = 1250, 00;

- уголь – 4,20 руб. за 1 кг * 80 кг = 336, 00;

- итого – 2649,40;

- стоимость электроэнергии – расход на 1 т – 7 кВт * 3,5 = 24,50;

- стоимость технической воды – 50 л на 1 тонну * 3,00 = 150, 00;

- заработная плата – 1400,00;

- итого себестоимость – 4201,90 руб. за 1 тонну, в сутки (три смены) можно произвести 100 т, в месяц – 2200 т.

Себестоимость месячного объема – 2200 * 4201,90 = 9 244 180,00.

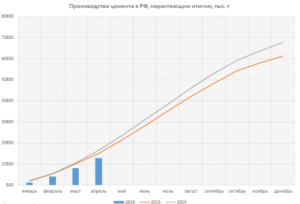

Производство цемента в 2014-2016 году

Производство цемента в 2014-2016 году

Цена реализации 1 т — 6 000,00.

Выручка в месяц – 13 200 000,00.

Прибыль – 3 955 820,00.

Стоимость оборудования, обеспечивающего такую производительность – 123 000 000 рублей.

Срок окупаемости составит: от 31 месяца.

Несколько полезных советов по использованию цемента

Чтобы произведенный из цемента бетонный раствор соответствовал всем требованиям и был пригодным для создания прочных, надежных, долговечных конструкций и изделий, необходимо помнить о некоторых правилах.

Полезные рекомендации по применению цемента:Хранить вяжущее нужно не больше 3 месяцев и только в защищенном от влаги, ветра месте. Лучше всего на специальных поддонах, в заводских мешках.Правильный рецепт следует искать сразу и добавлять компоненты можно лишь на этапе смешивания сухих ингредиентов. Когда цемент затворен водой, добавлять сухие компоненты уже нельзя. Поэтому воду изначально льют по чуть-чуть, добиваясь нужной консистенции.

Открытый мешок с цементом хранить можно не больше 1 недели при условии низкий влажности и максимум 1 день при высокой влажности.Скомковавшийся цемент нельзя использовать – некоторые советуют разбить камни и применять как обычное вяжущее, но реакция уже прошла и обратно не вернуть химическую формулу. Применять такой цемент можно лишь в виде наполнителя и то в объеме, не превышающем треть от общего объема наполнителей.При замешивании бетона нужно четко следовать пропорциям, любое отклонение понизит свойства.В мороз применять нужно специальный морозостойкий цемент. В сильную жару лучше не работать или организовать тщательный уход за затвердевающим бетоном.Больше цемента или слишком высокая марка – не значит выше прочность. Всегда нужно ориентироваться на стандарты и применять ту марку, которая подходит для конкретного вида работ. При выборе вяжущего низкой марки бетон не обеспечит нужные характеристики, высокой – расходы будут не оправданны неактуальными свойствами.

Минералогический состав клинкера портландцемента

Клинкер состоит преимущественно из силикатов кальция (70…80 %) CaOSiO2.

В результате процессов, протекающих при получении клинкера, образуются четыре основных минерала, преимущественное содержание которых определяет название цементов.

Алит – 3CaO · SiO2 (сокращенно C3S) – трехкальциевый силикат, его в цементе более 60 %. Алитовый цемент быстро набирает прочность с выделением тепла, поэтому его целесообразно применять в холодное время года, но нельзя использовать в массивных конструкциях (во избежание трещинообразования).

Белит – 2CaO·SiO2 (сокращенно C2S) – двухкальциевый силикат, его в цементе более 37 %. Белитовый цемент медленно схватывается и твердеет, особенно при температуре ниже +10 ºС. Выделяет мало тепла.

Алюминат – 3CaO·Aℓ2O3 (сокращенно С3А) – трехкальциевый алюминат; в цементе – до 15 %, быстро схватывается и набирает прочность. При твердении выделяет много тепла.

Целит – 4CaO·Aℓ2O3·Fe2O3 (сокращенно С4АF) – четырехкальциевый алюмоферрит, в цементе содержится 10-20 %. Твердеет достаточно быстро, дает высокую прочность и мало выделяет тепла. Не оказывает существенного влияния на свойства портландцемента.

Качество клинкера определяет главные свойства цемента: прочность и скорость ее увеличения, долговечность, стойкость в различных эксплуатационных условиях.

Для получения клинкера исходные сырьевые материалы берут примерно в соотношении 1:3, т.е. на 1 мас. часть глины приходится 3 мас. части известняка. К такому составу очень близок мергель – осадочная горная порода, представляющая собой природную смесь известняка с глиной.

В сырьевую смесь вводят корректирующие добавки. При этом недостаток кремнезема компенсируют введением диатомита, трепела, опоки; содержание оксидов железа увеличивают добавкой руды или колчеданных огарков.

Портландцемент наиболее распространенное и важнейшее вяжущее вещество, являющееся одним из основных строительных материалов, без которого невозможно получить различные бетоны, железобетонные конструкции, а также кладочные и штукатурные растворы.

Химический состав портландцемента

Портландцемент характеризуется постоянством химического состава. Содержание оксидов изменяется в небольших пределах (%):

CaO – 63…67

SiO2 – 21…24

Aℓ2O3·– 4…7

Fe2O3 – 2…5

MgO – не более 5

SO3 – не менее 1,5 и не более 3,5.

Перечисленные оксиды не находятся в клинкере в свободном виде, а образуют указанные выше минералы кристаллической структуры, а также некоторые химические соединения, входящие в состав клинкера в виде стекловидной фазы.

Относительное постоянство химического состава портландцемента обусловливает и постоянство его физико-механических свойств, что является важным его преимуществом перед некоторыми другими гидравлическими вяжущими (гидравлической известью, романцементом).

Сырьевые материалы

В природе редко встречаются горные породы, химический состав которых после обжига соответствовал бы требуемому химическому составу портландцемента. Поэтому при получении портландцемента сырьевую смесь составляют из двух и более исходных компонентов.

В качестве основных сырьевых материалов, с которыми в приготовленный клинкер вводится оксид кальция СаО, применяют все виды известняков и мела. Вторым компонентом является глина, с которой вводится кремнезем SiO2, глинозем Aℓ2O3 и оксид железа Fe2O3. Практически, в совокупности, СаО, а также указанные компоненты и определяют образование основных клинкерообразующих минералов.

При правильно рассчитанной и тщательно подготовленной к обжигу сырьевой смеси клинкер не должен содержать свободный оксид кальция СаО, так как пережженная (при температуре около 1500 ºС) известь, также как и магнезия MgО, очень медленно гасятся, увеличиваясь в объеме, что может привести в последующем к растрескиванию уже затвердевшего бетона.

Минералогический состав клинкера – одна из наиболее полных и надежных его характеристик. Установлено, что почти все строительные свойства портландцемента зависят от минералогического состава клинкера. Именно он дает возможность прогнозировать свойства портландцемента и спроектировать его состав для бетонов, работающих в конкретных эксплуатационных условиях.

Краткий финансовый план

Сумма затрат на организацию и ведение бизнеса, как и размер прибыли зависит от мощности завода. Производство цемента будет рентабельным, только если производить не меньше 800 тонн клинкера за сутки, или 24000 тон за месяц. Из этого количества клинкерного сырья получается соответственно 825 и 24725 тонн портландцемента. Для примерного расчета взята именно такая производительность завода, работающего на покупном сырье по «сухой» технологии.

Первоначальные вложения

Основная часть стартового капитала уйдет на покупку оборудования. Стоимость указанной выше производственно-технологической линии составляет порядка 500000000 рублей. Еще 250000000 рублей нужно выделить на выполнение строительно-монтажных работ.

Следующие затраты пойдут на приобретение месячного запаса сырья. Его количество определяется, исходя из принятых отраслевых норм. При суточной производительности 800 т клинкера и 825 т портландцемента потребность в сырьевых материалах будет следующей:

| Вид сырья | Цена, рублей/тонна | Расход | Стоимость месячного запаса, рублей | |

|---|---|---|---|---|

| в сутки, т | за месяц, т | |||

| Известняк | 600 | 805 | 24150 | 14490000 |

| Гипс | 715 | 41 | 1230 | 879450 |

| Шлак | 1400 | 355 | 10650 | 14910000 |

| Всего | 30279450 |

Расход энергоресурсов для производства расчетного количества цемента составит:

| Вид энергоносителя | Цена, рублей за единицу | Расход | Стоимость месячного расхода, рублей | |

|---|---|---|---|---|

| в сутки | за месяц | |||

| Электроэнергия, кВт. ч | 3,39 | 100000 | 3000000 | 10170000 |

| Каменный уголь, т | 3400 | 200 | 6000 | 20400000 |

| Всего | 30570000 |

С учетом остальных затрат общая сумма стартовых вложений будет следующей:

| Статья затрат | Сумма, рублей |

| Юридическое оформление бизнеса:

пошлина уставной капитал (минимальный взнос) сертификация оформление документов |

20550

4000 10000 6000 550 |

| Обустройство помещений:

ремонт офисная мебель складское оборудование арендная плата на время ремонта |

500000

200000 50000 50000 100000 |

| Стоимость производственной линии | 500000000 |

| Строительно-монтажные работы | 250000000 |

| Месячный запас сырья | 30279450 |

| Рекламно-маркетинговая кампания | 50000 |

| Непредвиденные расходы | 5000000 |

| Итого | 781350000 |

Производственные затраты

Каждый месяц на оплату труда указанного выше персонала потребуется:

| Должность | Оклад, рублей | Численность, единиц | ФОТ, рублей |

|---|---|---|---|

| Директор | 50000 | 1 | 50000 |

| Бухгалтер | 45000 | 1 | 45000 |

| Менеджер по поставкам и сбыту | 35000 | 1 | 35000 |

| Технолог | 35000 | 2 | 70000 |

| Мастер цеха | 30000 | 3 | 90000 |

| Специалист на линии | 25000 | 60 | 1500000 |

| Подсобный рабочий | 20000 | 24 | 480000 |

| Водитель | 20000 | 2 | 40000 |

| Уборщица | 15000 | 2 | 30000 |

| Итого | 2340000 |

Общие ежемесячные затраты на ведение производственной деятельности будут следующими:

| Статья расходов | Сумма, рублей |

|---|---|

| Аренда помещения | 100000 |

| ФОТ | 2340000 |

| Закупка запаса сырья | 30279450 |

| Оплата энергоносителей | 30570000 |

| Поддержание рекламы | 25000 |

| Непредвиденные расходы | 500550 |

| Всего | 63815000 |

Прибыль и рентабельность

Среднерыночная оптовая стоимость портландцемента составляет 3900 рублей за тонну. На начальном этапе деятельности предприятия с целью привлечения клиентов продукцию следует реализовывать по более низкой цене – 3500 руб./т.

Исходя из этого, финансовые результаты деятельности завода будут следующими:

| Показатель | Значение |

|---|---|

| Выработка цемента за месяц, т | 24725 |

| Стоимость 1 т, рублей | 3500 |

| Среднемесячная выручка, рублей | 86537500 |

| Прибыль до налогообложения, рублей | 22722500 |

| Налог (УСН, 15% от прибыли) | 3408375 |

| Чистая прибыль | 19314125 |

При получении чистой ежемесячной прибыли в размере 19,3 млн. рублей вложенные средства окупятся примерно за 3,5–4 года полноценной работы. Если учитывать, что на полную мощность предприятие сможет выйти как минимум в течение 1,5–2 лет, то реальный срок окупаемости составит порядка 5–6 лет. Этот период можно сократить, если перейти на самостоятельную добычу сырья и увеличить объемы производства.

Концепция бизнеса

Цемент – ходовой строительный материал. Его производство считается высокотехнологичным и прибыльным. Этот материал используется как самостоятельно, так и является одним из компонентов бетона, ЖБИ.

Процесс изготовления цемента подразделяется на два этапа. Самым затратным будет получение клинкера (прочного кирпича). На него уходит примерно 70% себестоимости самого стройматериала. Гранулы клинкера являются основой любого вида цемента. Далее происходит его измельчают с гипсом и изготавливают портландцемент.

Первый (мокрый) заключается в измельчении сырья в воде и получении взвеси смешанных ингредиентов.

Второй (сухой) осуществляется без воды, а шихта (смесь материалов) представляет собой измельченный порошок. Его составные части специально просушиваются заранее.

Третий вариант является комбинированным и может реализоваться на основе первого или второго. Особенность данного вида – в результате влажность полученной смеси составит до 20%.

Если основным вы выбираете сухой способ, то заранее необходимо гранулировать приготовленную смесь, добавив 10% воды. Если же основа – мокрый способ, то шлам (отходы) в результате принудительно обезвоживают до 16%.

Основные покупатели цемента – магазины, строительные компании, предприятия по производству бетона или железобетона, частные лица.

Перспективы цементного бизнеса – производство бетонных заборов

Если вы удачно освоили производство цемента, то в качестве расширения бизнеса можно переходить к изготовлению бетонных заборов. Эти изделия являются прочными, красивыми, разнообразными, а из блоков можно составить ограждение любой длины. Подобными заборами обносят территорию как домов и дач, так и офисов и промышленных объектов. Выглядят они гораздо презентабельнее ограждения из сетки-рабицы, а стоят дешевле заборов из кованых металлических прутов.

Основным преимуществом данного бизнеса является относительная свобода на рынке, так как сегодня немногие предприятия занимаются изготовлением таких ограждений. Основным направлением вашей деятельности может стать производство заборов на основе индивидуальных заказов. Чтобы изделие максимально соответствовало размеру, цвету и рисунку фасада дома, тротуарной плитке и общему облику участка, желательно нанять профессионального дизайнера.

Для начала подобного бизнеса необходимо закупить специальное оборудование для формовки и сами формы различных вариаций. В качестве сырья вам потребуется цемент, щебень, речной песок и добавки, способствующие повышению качества изделия. Причем обязательно имейте в виду, что чем качественнее будет сырье и оборудование, тем более презентабельные изгороди вы будете производить. Так что на данных составляющих экономить не стоит.

Специальные добавки

Изготавливают материал с обязательным введением специальных добавок, повышающих эксплуатационные характеристики состава. Технология производства предусматривает применение следующих корректирующих компонентов:

- Добавок на базе ископаемого сырья с высокой концентрацией глинозема.

- Улучшителей, содержащих кремнезем.

- Ингредиентов, полученных из глинистых пород.

- Компонентов, полученных из апатитов и плавикового шпата.

Введение пластификаторов, предусмотренных спецификой технологического процесса, позволяет обеспечить следующие эксплуатационные характеристики состава:

- способность оказывать сопротивление проникновению воды в массив;

- сокращение продолжительности затвердевания состава;

- повышенную прочность монолитного массива;

- устойчивость к длительным, многократным стадиям замораживания с последующим оттаиванием;

- стойкость к влиянию жидких, газообразных агрессивных сред;

При замешивании раствора своими руками необходимо строго соблюдать пропорции компонентов и позаботиться об их качестве

- улучшенную адгезию с арматурой, надежно защищенной бетонным массивом от отрицательного воздействия коррозии;

- вязкость и подвижность бетонного раствора, облегчающие выполнение кладки, заливку монолитных конструкций за счет эластичности смеси.

Используемое сырье

Лучше воспользоваться продуктом, изготовленным под наблюдением специалистов на высокопроизводительном оборудовании. Для изготовления цементного состава необходимы следующие специальные компоненты:

- природное карбонатное сырье (известняк-ракушечник, известковый туф, мел). Доля в суммарном объеме продукта составляет 74-82%. Структура исходного материала определяет степень эффективности взаимодействия используемых ингредиентов при обжиге;

- глинистые породы (глинистый сланец, суглинки, лесс). Процентное содержание глиносодержащей породы составляет 26-18%.

Для производства цемента применяют:смесь из известняка и глины – клинкер

Производственная схема

Начинается всё со смешивания составляющих будущего клинкерного порошка — известняка и глины в процентном соотношении 75 на 25 процентов. Далее замес обжигается под температурной нагрузкой в 1450 градусов по Цельсию. Шаровый мельничный механизм способен перемолоть гранулированную часть в порошок. Причем здесь действует обратная пропорция — большей фракции в результате соответствует меньшее марочное наименование.

Технологически производственная процедура может происходить в мокром, сухом или комбинированном виде. От выбранного варианта зависит, как будет подготавливаться сырьевое наполнение:

- Мокрая схема. Мел засыпается с остальными элементами в барабан, а также туда заливается жидкость — все это параллельно с дроблением. Так создаётся шихта с влагосодержанием до 30-50%, которая и обжигается для получения основного клинкерного порошка (после еще одного этапа перемалывания).

- Сухая. В мельницу подается горячий газ, что позволяет не только перемалывать, но и высушивать элементы.

- Комбинированная. Два варианта предполагают либо последовательное дробление с высушиванием влажной шихты, либо увлажнение уже порошкообразной россыпи.

Так, в рамках данной статьи, мы представили подробную информацию о производственных нюансах. Обратившись в группу компаний «АльфаЦем», вы можете забыть о необходимости производственного контроля, т.к. мы почти два десятилетия представляем на рынке высококачественную продукцию от проверенных изготовителей, каждый из которых известен как в России, так и на международной арене.

Особенности состава

Независимо от того, по какой технологии изготавливают цемент, клинкер включает следующие ингредиенты:

- Силикаты кальция, играющие ключевую роль для обеспечения прочностных характеристик при изготовлении цементных составов. Согласно рецептуре, применяют в составе клинкера алит, доля которого составляет 50-70%, или белит с уменьшенной до 30% концентрацией.

- Кальциевые алюминаты, быстро реагирующие с водой, влияющие на процесс твердения цементного состава. Их количество составляет от 5 до 10% общего объема клинкера.

- Ферритные компоненты, в виде кальциевого алюмоферрита, вводимого в объеме 10-15% от общей массы.

- Различные соединения кальциевых оксидов, сульфатов щелочного типа, концентрация которых незначительна.

Наиболее сложно сделать цемент для кладки камня и штукатурных работ

Сферы применения белого цемента

Цементные смеси белого цвета более всего используются при отделочных фасадных работах в составе связывающих растворов, белого бетона и затирки. Применение описываемого материала позволяет придать архитектурным элементам и зданию в целом дополнительную выразительность и уникальность. Особые технологические свойства цемента на допускают изменения цвета затвердевшей смеси как в закрытых помещениях, так и при постоянном воздействии атмосферных явлений и прямого солнечного света.

С помощью данного материала архитекторы и индивидуальные застройщики могут реализовывать разнообразные замыслы относительно оформления строений, экспериментировать с цветными наполнителями, формами, вариантами отделки, возможностью механической обработки затвердевших поверхностей и скульптур.

Смешивание белого цемента с мелким гранитным щебнем, дробленым мрамором или керамзитовым гравием придает готовой смеси сходство с природным камнем, особенно при добавлении в нее красителя желаемого оттенка. Такая технология популярна при изготовлении декоративного кирпича, фасадной терракотовой штукатурки и парковой тротуарной плитки.

Материал широко применяется при создании авторских декоративных элементов, формировании наливных полов, колонн, цветников и ограждений. Благодаря износостойкости и отражающим свойствам он незаменим при разметке дорожных и аэродромных полотен.