Оглавление

Преимущества полимерного бетона

Армировать бетон строители научились достаточно давно. Еще в начале прошлого столетия был запатентован способ упрочнения бетона металлом.

Использование же в качестве усиливающих агентов полимеров появилось относительно недавно.

Многие строители отрицательно отзываются о пластике, поскольку он может комковаться при смешивании. Сейчас есть множество добавок, которые помогут решить эту проблему.

Полимер более легкий, чем металл или стекло. Поэтому он даже способен несколько облегчить конструкцию. Пластмассовые армирующие частицы устойчивы к коррозии и атмосферному воздействию. Можно добиться такого соотношения ширины и длины волокна, которое позволит упрочнить бетон в несколько раз по сравнению со стандартным образцом.

Технология изготовления и нанесения полимербетона

Для изготовления полимербетона потребуются следующие средства защиты, инструменты и емкости для замеса:

- электрическая дрель или шуруповерт с насадками,

- весы для определения соотношения компонентов,

- емкости для замешивания и подготовки компонентов,

- средства защиты для рук и лица.

Полимерное покрытие в домашних условиях готовится по следующему алгоритму.

- Наполнитель крупной фракции щебеня очищаем от загрязнений, сушим при температуре 110 градусов и остужаем. Влажность полученной смеси не должна превышать 1%.

- Смешиваем наполнитель с просеянным песком.

- Загружаем в смеситель на 2 минуты компоненты и добавляем наполнитель (графит, андезит, кварц). После процесса перемешивания можно наливать воду и вновь запускать смеситель.

Отдельно готовим связующее вещество.

Размягчаем выбранную золу (связующее вещество) с помощью нагрева до 35–40°С или специального растворителя

Важно не забыть, что количество полимеров в составе смеси должно составлять не более 20% от массы цемента. Если вы воспользовались водорастворимыми смолами, то их вводят в раствор маленькими дозами, и их количество не превышает 2% от массы цемента.

Добавляем пластификатор и стабилизатор, размешиваем в течение 2 минут и заливаем в состав отвердитель.

При необходимости добавляем синтетический краситель.

Соединяем с наполнителями и перемешиваем в течение 3 минут — полимербетон готов к заливке.

Совет: не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает.

Если вы планируете заливку в определенную форму, то предварительно подготовьте все необходимое.

- Поверхность формы покрываем парафином (можно воспользоваться техническим вазелином или машинным маслом), таким образом вы избежите прилипания полимербетона.

- Заливаем концентрат в форму, стараясь максимально заполнить всю плотность и убрать воздушные пузырьки из смеси. Уплотнение можно произвести с помощью вибростола или навесного вибратора.

- Вынимать готовую форму можно не раньше суток, а если в составе присутствует большое количество отвердителя, то можно осуществить выемку и ранее.

Совет: очищение бетономешалки или смесителя сразу после окончания работы — обязательно, так как остатки материала быстро застывают и сложно вымываются.

Опытные строители рекомендуют использовать полиамидную и эпоксидную смолу в соотношении с полиэтилен-полиаминовым отвердителем. Считается, что эти компоненты дают наиболее качественный полимербетон.

Популярные производители

Самые известные производители полимербетона:

- ЗАО «ПромКлюч». Выпускает полимербетон в виде двухкомпонентного материала в разных по объему упаковках. Смесь можно легко завести в домашних условиях, причем для этого даже не нужна вода. Готовые составы подходят для заливки или ремонта уже готовых бетонных конструкций.

- Silikal GmbH. Немецкая компания выпускает наливные полы из полимербетона на основе метакриловой смолы. Двухкомпонентный материал характеризуется большой плотностью, малой усадкой, быстрой полимеризацией и подходит для наружных и внутренних работ.

- Maurer Sohne. Этот немецкий производитель позиционируется как лидер в производстве полимербетонных смесей, а также готовых конструкций. Материалы марки отличаются высоким качеством и умеренной стоимостью.

https://youtube.com/watch?v=eOP-QKBMpZk

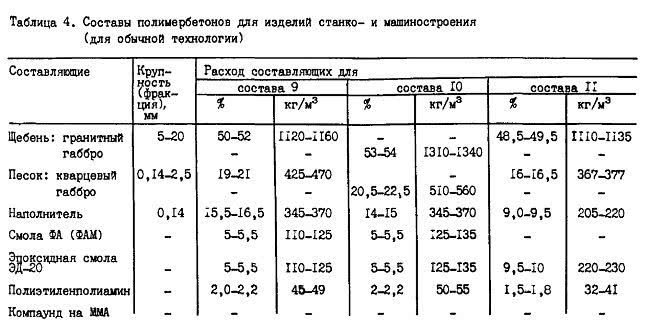

Особенности применения различных марок полимербетонов

Большинство людей удивится, узнав, какое количество бытовых предметов по своему составу являются полимербетоном. Например, из полиэфирной смолы и наполнителя из тонкоизмельченного природного камня – габро, базальта, мрамора, кальцита изготавливаются искусственные камни, скульптуры, элементы декора и облицовочной плитки для отделки под камень. Из недорогого по составу полимерного бетона отливают столешницы и подоконники под камень, стоимость аналогичного изделия из природного мрамора или гранита будет стоить в 2-3 раза дороже.

Из эпоксидных полимерных бетонов изготавливают элементы коммуникаций – трубы, баки, колодцы, водосборные лотки и даже целые коллекторы. С помощью литья из полимерцемента можно достаточно просто отремонтировать бетонные несущие конструкции, заделать стяжку и восстановить герметичность емкости. Полимербетоны, в составе которых включена эпоксидная смола, обладают исключительно высокой адгезией, поэтому их часто используют для восстановления дыр и стыков бетонных панелей в высотках.

Из метакрилата с наполнителем из молотого стеклянного порошка и мраморной пыли удается получить настолько высококачественную имитацию природного камня, что подобный материал позаимствовали и используют для работ профессиональные реставраторы. В состав можно ввести крупные гранулы мрамора или кальцита. На основе полимербетонов изготавливаются все полимерные штукатурки, шпаклевки, плиточные клеи, затирки, то есть практически все материалы для декоративной отделки домов.

Отдельно необходимо вспомнить о наливных полах. В этом случае вместо стеклянного наполнителя применяется измельченный в пыль кварцевый песок. Наиболее дорогие марки, в состав которых входит модифицированный метакрилат принудительного отверждения, после застывания дают идеально гладкую поверхность, по прочности превосходящую цементную стяжку.

Как сделать простейший полимербетон в домашних условиях

Для того чтобы приготовить полимербетон своими руками, потребуются два компонента, смола и наполнитель. Для простейшего варианта полимербетона можно использовать эпоксидный клей или смолу, отвердитель и наполнитель. Лучше всего в составе материала использовать цемент, промытый и высушенный речной песок или гранитную пыль, которой можно разжиться в любой мастерской по изготовлению памятников.

Смолу разбавляют ацетоном или спирт-ацетоновой смесью. Различные марки эпоксидной смолы требуют свою марку растворителя, поэтому для приготовления полимербетона необходимо подобрать разбавитель. В смолу добавляют отвердитель, размешивают и в состав добавляют разбавитель. Через 10 мин в клеевую массу можно добавлять небольшими порциями наполнитель. Еще через 3-10 мин перемешивания полимербетон будет готов к использованию.

Технические характеристики

По свойствам полимербетон превосходит обычный бетон. По степени прочности превышает — в 4-6 раз, по устойчивости к растяжения — в 5-10 раз, а по износостойкости — в 15-30 раз.

Свойства полимербетона:

- Плотность материала: 300 — 3000 кг/м3.

- Устойчивость перед сжатием: 50 — 110 МПа.

- Скорость истирания: 0,02 — 0,03 г/см2.

- Допустимые температурные колебания: 60 — 140 °С.

- Уровень теплопроводности: 0,05 — 0,85 Вт/м•К.

- Степень упругости материала: 10000 — 40000 МПа.

- Суточное поглощение жидкости: 0,05 — 0,5 %.

- Количество циклов выполнения заморозки: 300 — 500.

Состав и структура

В составе полимербетона большую часть занимает заполнитель. Это могут быть мелкая щебенка, мелкий гравий, изготовленная минеральная мука, добываемый кварцевый песок или древесная стружка, тальк, порошок из графита и измельченные минералы.

Существуют материалы, не используемые в производстве полимербетона. Например, это образующаяся металлическая пыль и смешанный цемент с известняковыми породами.

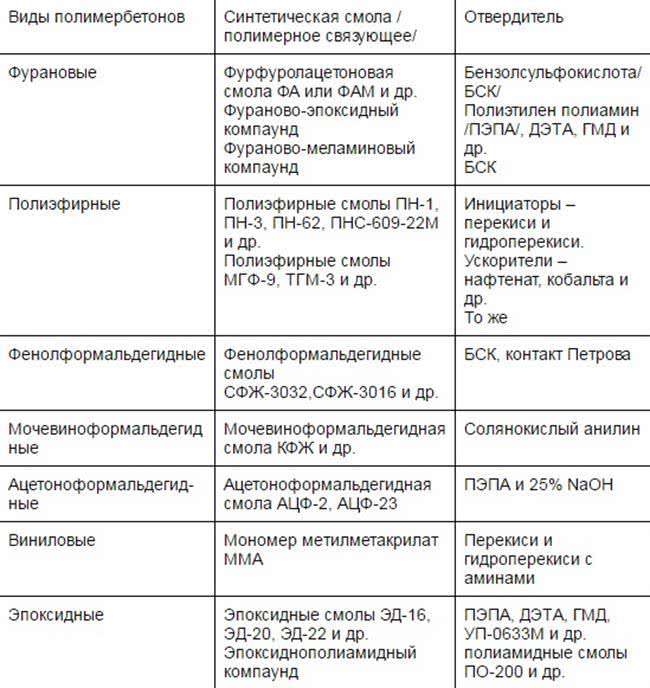

Для эффективного скрепления заполнителя в составе полимербетона в небольшом количестве используется полимерное связующее в виде эпоксидных, фурановых и других видов смол. В небольшом количестве присутствуют отвердитель, пластификаторы и красящие вещества.

ГОСТ

Общие параметры изготавливаемых бетонных смесей определены ГОСТОМ 7473. Для бетона с добавлением полистирола действуют собственные стандарты.

К ним относятся:

- состав — ГОСТ 27006;

- плотность материала — ГОСТ 27005;

- добавляемые пластификаторы и химические вещества — ГОСТ 24211.

По применяемым вязким жидкостям действуют отдельные стандарты.

Декор садовых участков, водосточные лотки и прочие изделия

Множество декоративных элементов на приусадебном участке отливается из цементной смеси. При этом срок их службы не достаточно приемлемый. Перепады температур, ветер, дожди и агрессивная среда (удобрения и т.д.) негативно отражаются на свойствах бетона. Здесь на помощь садоводам также может прийти полимербетон.

В состав могут быть дополнительно введены декоративные элементы и камни, глиттеры и пигменты для придания определенного эффекта. Искусным подбором гравия и красителя можно получить структуру, близкую к натуральным камням.

Полимербетон имеет преимущество в простоте работы с ним. Обработка натурального камня происходит более трудозатратно и, соответственно, дороже.

Эти элементы из других материалов быстро изнашиваются и регулярно нуждаются в замене.

Введение смолы и армирующих наполнителей из пластика значительно упрочняют эти конструкции.

Кроме того, из полимербетона очень часто делают памятники. За счет свойств материала они имеют долгий срок службы, не разрушаясь от воздействия солнца, дождей, морозов и прочих климатических условий.

Новая разновидность бетона

Бетонные смеси сегодня применяются на любой строительной площадке. Существует большое количество их разновидностей.

Если полимерный бетон нанести слоем 2 см, то через пару часов после сушки можно нанести на поверхности рисунки.

Сравнительно недавно появилась смесь, которая названа полимерным бетоном.

Его разновидность — геополимерный бетон. Что представляет собой полимерный бетон?

Характерное отличие этой бетонной смеси от других составов — добавление в нее в процессе изготовления органических высокомолекулярных соединений. Вяжущим веществом в такой смеси являются различные полиэфирные смолы: полиуретановая, метилметакрилатная, эпоксидная, поливиниловая и некоторые другие. В них добавляется отвердитель, различные катализаторы, растворители и другие компоненты.

Преимущества полимерного бетона

Геополимерный бетон имеет целый ряд преимуществ:

Схема укладки полов из полимерного бетона.

- обладает высокой степенью сцепления с поверхностями любой фактуры и материала;

- быстро затвердевает;

- обладает большой проницаемостью;

- имеет высокую степень сопротивления растяжению и изгибу;

- отличается повышенной прочностью и износостойкостью;

- устойчивость к перепадам температур и к воздействию кислот;

- обладает экологической чистотой и малым удельным весом.

Недостаток этого материала — дороговизна.

На сегодняшний день геополимерный бетон претерпевает стадию разработки, поэтому точной его рецептуры нет. Но приготовить бетон своими руками — вполне выполнимая задача. Для этого придется немного поэкспериментировать.

В качестве различных добавок при замешивании используются ПВА, различные латексы и водорастворимые смолы. При высыхании полимерного бетона на его поверхности образуется твердая пленка. Она способна поглощать воду и разбухать, поэтому следует избегать повышенной влажности при изготовлении и использовании рабочей смеси. Влажность сыпучих компонентов не должна превышать 1%. Для достижения этого наполнители просушиваются в сушилках барабанного типа. Температуры сушки — 80-110°С. Перед замешиванием раствора их остужают до температуры окружающего воздуха.

Схема монтажа пола из полимерного бетона.

Синтетические смолы, отвердители перед замешиванием подогревают до достижения температуры их плавления — 35-40°С. Оптимальное количество различных добавок для полимерной бетонной смеси устанавливается экспериментальным путем. Главное в этом процессе — помнить, что доля полимеров должна составлять около 20% от массы цемента.

Водорастворимые смолы при замешивании раствора вводятся небольшими дозами, не превышающими 2% от массы цемента. Смесь постоянно перемешивается. Лучше это делать с применением бетономешалки. Практика показывает, что наиболее качественный полимерный бетон получается при добавлении полиамидной и эпоксидной смол, и полиэтилен-полиаминового отвердителя.

Такой материал может применяться для напыления и штамповки на горизонтальных и вертикальных поверхностях. Делается это в такой последовательности:

- Замешивается рабочий раствор.

- При необходимости добавляется синтетический краситель.

- Все перемешать до консистенции жидкой сметаны.

- Смесь напыляется на поверхность с помощью штукатурного пистолета с расстояния 0,5-1 м.

- Металлическую поверхность перед напылением нужно обезжирить.

- Полимерный бетон при напылении наносится двумя слоями — базовым и финишным.

После напыления его на фанеру и другие пластичные материалы их можно гнуть и покрытие при этом не потрескается. Наносится полимербетон и на утеплитель. Он пригоден для обработки фасадов. Этот материал не дает потеков. Даже при помощи обычного малярного скотча легко можно создать простейший рисунок. Нужно полоски скотча произвольно наклеить на поверхность и покрыть ее тонким слоем раствора. После неполного высыхания бетонного покрытия липкая лента отрывается, рисунок остается.

Полимерный бетон, если его нанести слоем толщиной около 2 см, через пару часов можно проштамповать для получения рисунка. Делается это полиуретановыми штампами разной текстуры. С их помощью можно придать поверхности вид кирпичной кладки, а также оставить самые разнообразные орнаменты. Чаще всего штампованный полимерный бетон окрашивают. Это можно делать специальными морилками или красками для бетона на акриловой основе.

Материал используется для сооружения дорожек и террас, для отделки стен изнутри и снаружи здания, для заливки полов. Полимерным бетоном отделывают порталы каминов, лестницы, заборы, бассейны, бордюры дорожек. Из него можно отливать скульптуры для парков и садов. Почти все вольеры и скалы в Московском зоопарке выполнены из полимерного бетона.

moidomkarkas.ru

Достоинства материала

Главное преимущество композита:

- Повышенная устойчивость к проникновению влаги внутрь композитного массива. Водные капли быстро испаряются с поверхности материала, не успеваю насытить его разрушающей влагой.

- Стойкость к значительным температурным перепадам, позволяющая полимерному бетону сохранять целостность, независимо от продолжительности и количества циклов замораживания. Этот материал являет собой один из новых видов бетонных смесей, где вместо силиката либо цемента (используемых во время приготовления обычного бетона) применяется полимер

- Устойчивость материала к агрессивным веществам, химическим реагентам, позволяющая применять полимербетон в различных областях без защиты поверхности с помощью специальных покрытий.

- Возможность восстановления поврежденных механическим путем участков композитного массива с использованием реставрационной смеси.

- Повышенные прочностные характеристики при относительно небольшой массе композита, позволяющие производить различную продукцию, с расширенными эксплуатационными свойствами.

- Отсутствие шероховатости на идеально гладкой, абсолютно не скользкой поверхности материала. Такое свойство позволяет искусственному камню длительное время оставаться чистым, а, при необходимости, различные загрязнения несложно удаляются с поверхности материала.

- Расширенная цветовая гамма полимерного бетона, имитирующего природный мрамор, малахит, гранит. Созданный искусственный камень сложно отличить от настоящего, что позволяет обеспечить широкую сферу применения композита.

- Возможность вторичной переработки, использования при изготовлении технологических отходов, что значительно снижает себестоимость продукции, выпускаемой в условиях безотходной технологии.

Плюсы:прочность, небольшой вес, ударная стойкость, упругость в разы выше, чем у обычного бетона

Использование

Полимербетон может применяться для нового строительства или ремонта старого материала. Его адгезионные свойства позволяют восстанавливать как полимерные, так и обычные бетоны на цементной основе. Низкая проницаемость и коррозионная стойкость позволяют использовать его в плавательных бассейнах, системах канализации, дренажных каналах, электролитических ячейках и других структурах, содержащих жидкости или агрессивные химикаты. Он подходит для строительства и восстановления колодцев, благодаря способности противостоять токсичным и коррозионным канализационным газам и бактериям, обычно встречающихся в водопроводных системах.

В отличие от традиционных бетонных конструкций, он не требует покрытия или сварки защищенных швов ПВХ. Можно увидеть применение полимерного бетона на улицах города. Его используют при строительстве барьеров на дороге, тротуаров, дренажных канав, фонтанов. Также на улице для бетона добавляют в асфальт при строительстве открытых площадок, взлетных полос и других объектов, которые находятся под открытым небом и постоянно подвергаются внешним атмосферным воздействиям.

(иначе, литьевой камень) – материал, соединивший в себе прочность и красоту натурального камня с доступной ценой (благодаря дешевым минеральным добавкам) и простотой изготовления. Возможность применения практически любого заполнителя (песка, гранитной и мраморной крошки, стекла и многих других) гарантирует разнообразие . А наличие полимерного связующего делает их долговечными, воздействию воды и перегреву.

Давайте расммотрим типовые технологические процессы изготовления полимербетонов, а также возможность его создания своими руками.

Что потребуется?

Для получения продукта требуются:

- Наполнитель достаточно крупной фракции (песок, щебень, крупно измельченное стекло).

- Заполнитель более тонкого помола, уменьшающий стоимость материала. Это порошок из графита, кварца или андезита.

- Связующее вещество — его понадобится порядка 5 процентов. В этом качестве используют одну из полимерных смол. Например, полиэфирную (ненасыщенную), карбамидоформальдегидную, фурановую, эпоксидную.

- Отвердители, пластификаторы, специальные модифицирующие добавки, красители.

- Смазка для разделения форм и гелькоут для наружного покрытия.

Способы производства

Процесс производства может происходить по периодической или непрерывной технологии.

- В первом случае емкости, используемые для изготовления материала, нужно после каждого законченного цикла отмывать. Зато сделать полимербетон возможно в самом обычном ведре или бетономешалке.

- Непрерывная технология применяется в основном на крупных производствах. При этом слаженно трудятся, организуя единую цепочку, специальные литьевые машины, дозаторы и автоматические смесители.

Следующее видео рассказывает об изготовлении и напылении облегченного полимербетона:

Процесс

Для изготовления литьевого камня понадобится форма, хорошо покрытая особой разделительной смазкой (иначе готовое изделие вынуть будет невозможно). Форма может быть выполнена из силикона, стеклопластика, металла или даже ДСП (бюджетный вариант).

- На разделительную пасту наносится слой гелькоута нужного цвета.

- Внутрь формы закладывается композиционная смесь, состоящая из вышеперечисленных ингредиентов, предварительно хорошо перемешанных в бетоносмесителе. На крупных производствах, где объемы весьма солидные, смесь закладывают в форму с помощью бетоноукладчика. Если изделия небольшие, а технологический процесс является периодическим, то это делается вручную.

- Теперь необходимо, чтобы уложенная смесь подверглась воздействию вибрации (виброуплотнению). Время данной процедуры составляет примерно две минуты. На заводе для этого служит резонансная виброплощадка, на небольшом производстве – вибростол.

В условиях производства на заводе по изготовления полимербетона при необходимости осуществляют термообработку для более быстрого затвердевания деталей. В остальных случаях ждут естественного завершения этого процесса.

Про станки, формы и другое оборудование для производства изделий из полимербетона расскажем далее.

Технология изготовления и нанесения полимербетона

Для изготовления полимербетона потребуются следующие средства защиты, инструменты и емкости для замеса:

- электрическая дрель или шуруповерт с насадками,

- весы для определения соотношения компонентов,

- емкости для замешивания и подготовки компонентов,

- средства защиты для рук и лица.

Полимерное покрытие в домашних условиях готовится по следующему алгоритму.

- Наполнитель крупной фракции щебеня очищаем от загрязнений, сушим при температуре 110 градусов и остужаем. Влажность полученной смеси не должна превышать 1%.

- Смешиваем наполнитель с просеянным песком.

- Загружаем в смеситель на 2 минуты компоненты и добавляем наполнитель (графит, андезит, кварц). После процесса перемешивания можно наливать воду и вновь запускать смеситель.

Отдельно готовим связующее вещество.

Размягчаем выбранную золу (связующее вещество) с помощью нагрева до 35–40°С или специального растворителя

Важно не забыть, что количество полимеров в составе смеси должно составлять не более 20% от массы цемента. Если вы воспользовались водорастворимыми смолами, то их вводят в раствор маленькими дозами, и их количество не превышает 2% от массы цемента

Добавляем пластификатор и стабилизатор, размешиваем в течение 2 минут и заливаем в состав отвердитель. При необходимости добавляем синтетический краситель. Соединяем с наполнителями и перемешиваем в течение 3 минут — полимербетон готов к заливке.

Совет: не старайтесь сделать сразу большое количество материала, так как смесь быстро затвердевает.

Если вы планируете заливку в определенную форму, то предварительно подготовьте все необходимое.

- Поверхность формы покрываем парафином (можно воспользоваться техническим вазелином или машинным маслом), таким образом вы избежите прилипания полимербетона.

- Заливаем концентрат в форму, стараясь максимально заполнить всю плотность и убрать воздушные пузырьки из смеси. Уплотнение можно произвести с помощью вибростола или навесного вибратора.

- Вынимать готовую форму можно не раньше суток, а если в составе присутствует большое количество отвердителя, то можно осуществить выемку и ранее.

Совет: очищение бетономешалки или смесителя сразу после окончания работы — обязательно, так как остатки материала быстро застывают и сложно вымываются.

Опытные строители рекомендуют использовать полиамидную и эпоксидную смолу в соотношении с полиэтилен-полиаминовым отвердителем. Считается, что эти компоненты дают наиболее качественный полимербетон.

Технология изготовления полимербетона

При желании изготовление полимербетона возможно даже в домашних условиях. Для этого нужно заранее приобрести все составляющие для раствора, подготовить емкости и инструменты, завести смесь и залить ее в формы или опалубку.

Подготовка компонентов

Крупный и мелкий наполнитель очищают от грязи путем промывания и сушки. Песок дополнительно просеивают для избавления от примесей.

Важно! Непосредственно перед приготовлением полимербетона влажность наполнителей не должна превышать 0,5-1%. В противном случае прочность раствора серьезно уменьшится

Приготовление смеси

В емкость для смешивания (бетономешалку) загружают щебень, песок, прочие виды наполнителей. Смолу отдельно размягчают при помощи нагрева или введения растворителя (как указано в инструкции к веществу).

После в смолу вливают пластификатор, ПАВ и прочие добавки, перемешивают и соединяют с наполнителями. Раствор вымешивают в течение 2 минут, вливают отвердитель и продолжают замес еще 3 минуты.

Заливка раствора

Подготовленную массу нужно сразу вливать в опалубку или форму, поскольку она быстро схватывается. Поверхность формы заранее смазывают маслом, техническим вазелином, чтобы исключить прилипание.

Производят заливку полимербетона, выравнивают поверхность будущего изделия. Для избавления от воздушных полостей производят обработку на вибростоле (3 минуты). Форму или опалубку снимают через сутки.

Совет! Изделия большой толщины заливают в несколько приемов.

Процесс

Для создания литьевого камня вам нужна будет форма, которая обильно смазана специальной разделительной смазкой (в противном случае вы не сможете вынуть готовое изделие). Обычно используют форму из пластика, металла, силикона, а иногда и из ДСП (при скромном бюджете).

- Наносим слой гелькоута нужного оттенка на разделительную пасту.

- Далее в форму закладываем композиционную смесь, которая состоит из вышеописанных элементов, которые следует заранее хорошо смешать в бетономешалке. На большом производстве, где объемы смесей намного больше, в форму смесь закладывает специальный бетоноукладчик. Если предполагается создание небольшого изделия из полимербетона, а процесс периодический, это действие выполняют вручную.

- Далее нужно, чтобы смесь, которую уложили в форму, была подвержена виброуплотнению. Эта процедура длится не более двух минут. Для этого на заводе оборудуют резонансную площадку, а на малых производствах используют вибростол.

А теперь давайте рассмотрим, какое требуется оборудование.

Оборудование для создания полимербетона

Нюансы выбора и стоимость

Для тех, кто решил сразу же стать магнатом полимербетона и замахнулся на непрерывную технологию, следует организовывать крупное производство, а значит, появляется необходимость в специальном конвейерном оборудовании. Оно включает в себя автоматы для литья, смешивания, доводки, дозировки, а еще механизированный склад. Так как приобретение «полного» комплекта обойдет в несколько миллионов долларов, можно для начала купить лишь основные элементы «под ключ», благодаря чему начальные затраты будут уменьшены до 50-ти тысяч долларов.

Но даже такая сумма может стать неподъемной для начинающего бизнесмена во время кризиса. Но есть хорошая новость – вы можете обойтись даже меньшими затратами, если купите необходимый минимум оборудования по отдельности. Некоторые элементы вы можете сделать сами, и далее мы рассмотрим, как потратить меньше, а получить больше.

Техника и приспособления

Итак, это список того, без чего вы точно не сможете обойтись:

-

Вибростол –

готовое изделие стоит около 28-ми тысяч рублей. При желании сэкономить вы можете самостоятельно сварить стол: для этого используйте двухмиллиметровые металлические уголки. К готовому столу остается лишь приварить вибратор промышленного вида и стол готов!

- Мешалка — функцией прибора является соединять все составляющие в однородную смесь. Для покупки вакуумного прибора с высокой мощностью и европейским качеством придется потратить около 10-ти тысяч долларов. Но вы можете легко заменить ее на отечественное оборудование или строительный миксер. Это будет куда дешевле, даже если выбирать очень мощный инструмент. Бюджетный вариант – использовать железную бочку и электропривод с редуктором для создания смесителя.

- Компрессорная система, оснащенная пистолетом. Без этой системы вы не сможете наносить гелькоут в форму. Пистолет относительно недорогой по сравнению с остальным оборудованием – до 100-та долларов. А вот компрессор можно использовать и от автомобиля – 2 ЗИЛловских компрессора будет более, чем достаточно. Создаем параллельное соединение и прикрепляем к металлическим площадкам, которые установлены на прочную раму.

- Формы, могут быть из стеклопластика или силикона, но они не очень распространены в широкой продаже. При необходимости их можно заказать под нужные вам изделия в специализирующихся фирмах, а можно сделать и самому с дешевого аналога – ДСП с эффектом ламинации.

- Вытяжка – нужна в обязательном порядке, так как при литье в воздухе будут вредные испарения. Не стоит забывать и о дополнительной защите – перчатках и респираторах.

- Электрические инструменты нужны для отделочных работ, а именно полировочная и шлифовальная машинка, а также болгарка, дрель, фрезе, лобзик.

Как видите, технология полимербетона и создание условий для изготовления не такие уж и затратные, если вы можете подготовить оборудование собственноручно.

Атмосферное загрязнение от производства полимербетона

Как мы упомянули ранее, при литье образуются вредные для человеческого организма испарения. Обычно это стирол, который есть в смолах. Без смол в этом типе производства не обойтись – они используются как связующее. Как только герметичная емкость со смолами открыта, ядовитые испарения уже начинают отравлять здоровье. Помимо этого, представляет опасность и отвердитель (зачастую это метилэтилкетоновый пероксид). Но он не летучий и чтобы защититься от него, нужны лишь резиновые перчатки для рук.

Состав полимербетона

В состав строительной смеси входят такие компоненты:

- Крупнофракционный наполнитель. В качестве этого элемента используют битое стекло, щебень, песок.

- Мелкофракционный наполнитель. Введение такого компонента снижает стоимость продукта. Наполнителем становится графит или кварц.

- Связующее звено. В смесь вводят полимерную смолу, например полиэфирную, фурановую, карбамидоформальдегидную или эпоксидную. Полимербетон содержит 5% связующего вещества.

- Вспомогательные добавки. К ним относят вещества, повышающие эластичность и морозостойкость, придающие составу нужный цвет.

Состав

Одним из самых важных компонентов полимерного бетона является зольная пыль. Это вещество является продуктом сгорания угля. Использование золы в качестве добавки оказывает заполняющее воздействие на свежую бетонную смесь. Эффект заполнения основан на способности мельчайших угольных частиц заполнять собой все пустоты и пористые образования. Чем меньше размеры зольных частиц, тем полнее наблюдается этот эффект. Благодаря такой особенности зольной пыли застывший бетон становится значительно прочнее и крепче обычного.

Другой важный компонент бетонной смеси – жидкое стекло. Оно обладает отличной клеящей способностью и невысокой стоимостью. Его добавление в полимербетон будет весьма кстати, если готовая конструкция будет находиться на открытом воздухе или подвергаться постоянному воздействию воды.

Технические характеристики полимерного разновидового бетона выше, чем у других стандартных и к тому же, он экологичен – его можно использовать при строительстве зданий в пищевой промышленности. Средние показатели следующие:

- линейная усадка 0,2-1,5%;

- пористость – 1-2%;

- прочность на сжатие – 20-100 Мпа;

- стойкость к нагреву – 100-180С;

- мера ползучести – 0,3-0,5 кг/см2;

- стойкость к старению – 4-6 баллов.

Такой вид смесей применяется как конструкционный и декоративно-отделочный материал.

Применение

Давайте изучим основные области применения полимербетона.

| Область применения | Описание |

| Напольные покрытия | Тонкое полимербетонное покрытие с мелкофракционным заполнителем позволяет модифицировать свойства основания, придав ему повышенные износостойкость и водонепроницаемость. Кроме того, полимербетонные полы, как мы помним, отличаются устойчивостью к агрессивным средам. Материал применяется в помещениях и на открытом воздухе (в частности, как аэродромное покрытие). |

| Мебель | Для нужд мебельного производства из нашего материала изготавливаются красивые и прочные столешницы, рабочие поверхности; нередко полимербетонные плиты используются в качестве подоконников. |

| Сантехника | Раковины для кухонь и умывальники, произведенные из полимербетона, выгодно отличаются от металлических аналогов отсутствием шума при падении на них струи воды. Фаянс и фарфор же они превосходят прежде всего своим внешним видом, имитирующим натуральный камень. |

| Водосточные системы | Полимербетонные лотки легче, прочнее бетонных и, главное, куда долговечнее. Причина — в уже упомянутой водонепроницаемости материала: вода не станет разрушать полимербетонный лоток, замерзая в его порах. |

| Шпаклевки | Смола с минеральным наполнителем после добавки отвердителя превращается в быстро схватывающуюся и исключительно прочную мастику — эффективный материал для заделки трещин и прочих дефектов бетонных поверхностей. |

| Ритуальные услуги | Полимербетонные надгробные памятники выглядят как минимум не хуже гранитных; при этом их цена заметно ниже, чем у натурального камня. |

Полимербетонная раковина.

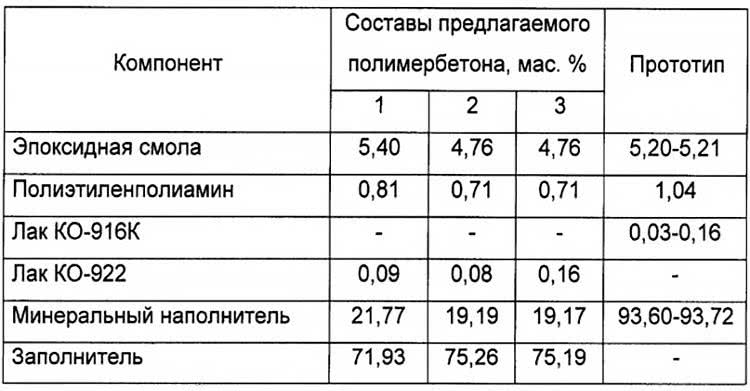

Состав полимербетона

Львиную долю состава полимерцемента занимает заполнитель и добавляется он сразу двух видов:

- Молотый – тальк, графитовый порошок, андезитовая мука, молотый базальт, слюда и прочее сырье.

- Грубодисперсный – гравий, щебень, кварцевый песок.

Важно! При производстве литьевого камня нельзя использовать металлическую пыль, цементную известь и мел. В качестве «скрепляющего» составляющего используется смола:

В качестве «скрепляющего» составляющего используется смола:

- фурано-эпоксидная (должна отвечать требованиям ТУ 59-02-039.13-78);

- фурфуролацетоновая (ФАМ), отвечающая стандартам ТУ 6-05-1618-73;

- карбамидоформальдегидная (соответствует нормам ГОСТ 14231-78);

Чтобы скрепить заполнитель часто используют полиэфирную смолу, так как она стоит дешевле других. Также допускается использование мономер метилметакрилата (сложного метилового эфира), отвечающего стандартам ГОСТ 16505.

Помимо этого в составе литьевого камня присутствуют отвердители, пластифицирующие добавки и красящие компоненты. Они также должны соответствовать требованиям, предъявляемым к химическим добавкам (ГОСТ 24211).

В зависимости от того или иного количества и типа компонентов можно получить полимербетон разного качества.