Для чего это необходимо

А для чего вообще что-то разбавлять? Ведь насыщенная краска более укрывиста: она даст одинаковую окраску там, где жидкая оставит просветы.

Чтобы дать ответ на данный вопрос, необходимо сначала в мыслях себе представить поверхность которая красится с большим повышением. Любое основание для покраски, даже металл прошедший полировку, при ближайшем рассмотрении является набором выступов и впадин.

Краска ляжет и будет крепко держаться на основе только например, если вся поверхность (включая и впадины, и выступы) накрыта слоем вечной толщины. Через чур жидкий краситель целиком окажется во впадинах, что заставит нас наносить еще пару слоев для их наполнения; излишне вязкий — остается на выступах и не наполнит микронеровности, из-за чего покрытие моментально начнет отслаиваться.

Необходимо обратить свое внимание: неоспоримое решение — наносить толстый слой жидкого красителя — тоже неполноценно.На наклонной плоскости он просто стечет; что еще более главное, в большом слое сушка непременно будет неравномерной, что приводит к падению крепости и, очень часто, к появления «шагрени» — морщинок на высохшей краске. Также, красители нужно разводить для краскопульта для работ связанных с покраской

Инструкция к нему постоянно содержит рабочие значения вязкости; при их превышении или забьется сопло, или не управится с прокачкой красителя компрессор

Также, красители нужно разводить для краскопульта для работ связанных с покраской. Инструкция к нему постоянно содержит рабочие значения вязкости; при их превышении или забьется сопло, или не управится с прокачкой красителя компрессор.

Маломощные электро краскопульты в специфики восприимчивы к вязкости краски.

Основные ошибки

Добиваться стабильно высокого качества выполняемых работ можно только при соблюдении технологических рекомендаций по применению тех или иных материалов. Другого пути у тех, кто хочет ремонтировать современные автомобили и ремонтировать качественно, просто нет.

А между тем, игнорирование технологических требований остается основной (!) причиной дефектов и ошибок. Как говорится, «…уж сколько раз твердили миру»…

Но «свободные нравы» всегда были и будут: краскопульт настраиваем «на слух», краску смешиваем «на глаз», забываем о строго определенных «сроках жизни» приготовленных к использованию продуктов.

Например, за час лак меняет вязкость в среднем на 100%. Он густеет. До обеда мы его размешали, измерили вязкость — 20, довольные ушли трапезничать, возвращаемся минут через 50, а у него уже все 40! Само-собой, применять материал уже нельзя. Но часто ли кто-нибудь считается с подобной «мелочью»?

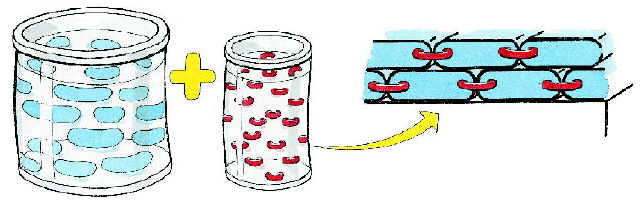

Часто ли кто-нибудь помнит о том, что материал, в который мы недолили отвердителя, уже не сможет толком отвердеть, как его ни суши. Акриловые двухкомпонентные материалы ведь как отверждаются: за счет химической реакции между акриловым связующим (основой) и веществом для сшивания молекул — полиизоцианатом (отвердителем). И только производитель ЛКМ может знать, какое количество звеньев -N=C=O (присутствующих в отвердителе) необходимо для реакции с определенным количеством звеньев OH (находящихся в составе основы) и превращения материала в прочную полимерную пленку (подробнее об этом здесь).

Вот и получается, что если мы наливаем недостаточно отвердителя, для корректного отверждения пленки просто не хватает сшивающего материала. Покрытие получается мягким, неотвержденным.

Обратная ситуация — с избытком отвердителя (и, соответственно, излишком звеньев -N=C=O) имеет противоположный эффект — покрытие получается слишком твердым, но при этом неэластичным, сильно подверженным отслаиванию, растрескиванию, возникновению сколов.

Так что если на банке лака написано разбавлять в пропорции 2:1, то нужно не полениться отмерить строго две части лака и одну часть отвердителя. Ни больше, ни меньше.

Корректная полимеризация двухкомпонентных материалов возможна только при соблюдении правильных пропорций смешивания с отвердителем

Ну а то, что отверждать акриловые материалы можно только оригинальными отвердителями — вообще обсуждению не подлежит. В акриловых системах сополимер и полиизоцианат тщательно подбираются друг к другу, и если мы возьмем отвердитель от другого лака или другого производителя — получим другой полимер с совершенно иными свойствами.

Банка с остатками отвердителя должна быть плотно закрытой, так как отвердитель реагирует с воздушной влагой, в результате чего происходит его помутнение и выпадение кристаллов, иногда гелеобразование. Чтобы воздух не поступал в частично использованную банку с отвердителем, рекомендуется переворачивать ее и ставить на крышку, и в таком положении хранить.

Экономить на разбавителе при покупке фирменной краски также не стоит: дорогая краска помутнеет, и это быстро отобьет охоту к подобным экспериментам.

Хороший мастер, которому небезразлично то, чем он занимается, все подобные рекомендации должен хорошо знать. Он должен иметь под рукой всю технологическую документацию и уметь читать пиктограммы, чтобы знать, где, как и какой именно продукт применить.

Итак, все вышеописанные действия были последовательно и добросовестно выполнены. Базовая краска приготовлена с рекомендованным количеством разбавителя, тщательно перемешана, отфильтрована и залита в бачок краскопульта. Теперь главное не забыть сделать тест-напыл, чтобы убедиться, что краскопульт распыляет лакокрасочный материал равномерно. Подробнее об этом — в следующей статье.

Свойства автомобильной акриловой краски

В основе этой краски лежат акриловые смолы, имеющие синтетическое происхождение. Используемые смолы обладают отличными эксплуатационными качествами. В частности, краски на акриловом связующем очень медленно стареют, практически не выгорают и выдерживают нагрев до 180°С.

Акриловые смолы термопластичны. Они инертны к кислотам, щелочам, воде и спирту. Не входят в реакцию с маслами, а также пигментами. Однако некоторые смолы растворяются в уайт-спирите.

Сами по себе акриловые смолы бесцветны. Из них производят лак, который также является основой для краски. Смешав лак с пигментом, получаем отличную краску, образующую после высыхания прочную полимерную пленку. Акриловый лак также используется и в качестве основы люминофорных красок.

Автомобильные краски на акриле представляют собой двухкомпонентные составы. Обычно отвердитель кладется в пропорции 1:4 или около того. Точная пропорция указывается на упаковке с краской. При приготовлении также используется специальный разбавитель, который добавляется в количестве 10-20% от совокупной массы смеси краски и отвердителя.

Детали, окрашенные акриловой краской, не требуют лакировки. Но при нанесении акрилового лака появляется эффект глубины, особенно, если это 2 или 3 слоя. Лаки на основе акриловых смол бывают двух видов жесткости.

Более мягкий лак имеет маркировку MS. Он легко поддается полировке, однако его, соответственно, и легче поцарапать. Жесткий лак с маркировкой HS более износоустойчив. Но его накладывают в один слой или в полтора слоя.

Для регулировки консистенции акриловых красок используется специальный акриловый растворитель. Его также добавляют во избежание коагуляции (сгущения) краски до момента ее использования. В процессе высыхания акриловой краски, растворитель полностью улетучивается.

При работе с акрилом лучше использовать растворители (разбавители), рекомендуемые производителем. Чаще всего это состав той же фирмы, относящийся к, так называемой системе. В любом случае растворитель должен быть совместим с основой акриловой краски. Совместимость можно проверить опытным путем: при смешивании краска не должна сворачиваться, расслаиваться и менять цвет.

Акриловые краски быстро сохнут. Это позволяет сократить до минимума время малярных работ. Между нанесениями базовых слоев достаточно выдержат перерыв в 5-10 минут, и можно наносить новый слой. При нанесении слоев по сырому, достигается наивысшая адгезия между ними. Время живучести краски, смешанной с отвердителем, указывается на упаковке (обычно до 7 часов).

Когда нужно разбавлять

Вода — связующий компонент этого лакокрасочного материала. Из-за воды, которая имеется в составе, после нанесения водоэмульсионной краски на поверхность жидкость частично впитывается, частично исчезает в процессе испарения. Эффект покраски дают специальные наполнители. Стойкий слой можно увидеть после полного высыхания материала на окрашенной поверхности.

Если после вскрытия тары с краской водоэмульсионного вида обнаружено, что материал жидкий, достаточно оставить банку на воздухе на непродолжительное время. Избыточная жидкость испарится, материал будет готов к применению.

Решение о том, нужно ли добавлять растворитель в водоэмульсионную краску, следует принимать, исходя из густоты.

Густая краска

Если после вскрытия упаковки видно, что краска загустела, ее нужно разбавить растворителем (водой). Способ определения подходящей для покраски консистенции лакокрасочного материала прост.

Краску необходимо перемешать деревянной палочкой или кистью.

Если после извлечения палочки на ней остается много материала, он не стекает — нужно разбавлять. При этом следует соблюдать пропорции, рекомендуемые производителем, иначе стойкого покрытия не получится.

Тяжело наносить

Специалисты советуют добавлять жидкость в водоэмульсионную краску, если она тяжело наносится на поверхность, ложится неровным или слишком густым слоем. Для работы кистью или валиком состав должен быть достаточно вязким. Слишком жидкая краска при ручном нанесении может разбрызгиваться, стекать по кисти и не даст сделать ровный слой.

В промышленных масштабах применяют пульверизаторы или краскопульты, что позволяет ускорить процесс окрашивания. В этом случае материал должен быть жидким, иначе он будет плохо проходить через сопло пульверизатора и не позволит хорошо выполнить работу.

Нарушение срока хранения

Если банку хранили в неправильных условиях или после первичного вскрытия она долго стояла при неплотно закрытой крышке, то состав станет засыхать. Засохшую краску можно реанимировать, добавив растворитель, если она не успела полностью затвердеть.

Чем разводить разные краски?

Для того чтобы правильно развести эмаль, нужно ознакомиться с инструкцией на банке. Обычно производитель указывает, каким растворителем следует пользоваться и в каком количестве его добавлять. Нужно помнить, что для каждого лакокрасочного материала необходимо использовать свои средства для разбавления. Но иногда случается так, что информация на банке написана на иностранном языке либо текст плохо виден или залит краской. В таких случаях необходимо воспользоваться советами опытных мастеров, рекомендации которых представлены ниже.

Акриловые эмали

Эти двухкомпонентные краски, созданные из сложноэфирных полимеров, используются для работ на деревянных, гипсокартонных и металлических поверхностях.

Алкидные

Эти однокомпонентные ЛКМ производятся на основе алкидных смол и после просыхания требуют покрытия лаком. Алкидная эмаль используется для работы на бетонных, деревянных и металлических плоскостях, а также в качестве грунтовки с антикоррозийными свойствами. Она недорого стоит, быстро высыхает и не выцветает на солнце. В роли разбавителя можно использовать ксилол, скипидар, уайт-спирит, растворитель «Нефрас-С 50/170» либо смесь этих веществ.

Нитроэмали

В основе этих красок лежит нитроцеллюлозный лак, соединённый с красящими компонентами. Нитроэмали, используемые для покраски металлических предметов, отличаются быстрым высыханием и резким запахом.

Водоэмульсионные

Водоэмульсионка является самым дешёвым ЛКМ и изготавливается из полимеров, красящего вещества и воды. Применяется во всех видах ремонтных и малярных работ. При разведении допускается пользоваться эфиром, спиртом либо дистиллированной водой. Обычной водой из-под крана разбавлять не нужно, так как ввиду невысокого качества и большого количества примесей она нередко становится причиной появления белёсого налёта на окрашенных плоскостях.

Масляные

В основе таких красок лежит соединение олифы и красящих пигментов. Масляные эмали отличаются яркими, сочными цветами, из-за чего нередко используются в качестве фасадных при ремонте и строительстве жилья. Существуют разновидности, предназначенные для работы по металлу. Такие эмали имеют в своём составе свинцовый сурик и достаточно токсичны.

Молотковые

Данные ЛКМ имеют пористую структуру и представлены стойкими полимерными красителями, растворёнными в химическом реагенте. Они часто используются для обработки металла, очень долговечны и искусно маскируют дефекты поверхностей. Для разбавления молотковой краски требуется использовать толуол или ксилол.

Резиновые

Такую краску нередко используют в качестве фасадной, а также ею окрашивают металлоконструкции, металлочерепицу, профлист, шифер, гипсокартон, ДСП, ДВП, бетон, штукатурку и кирпич. Для её разбавления берут дистиллированную воду, но только не больше 10% от общего объёма.

Что делать если смесь слишком жидкая

Для того, чтобы вернуть краске нужную консистенцию следует воспользоваться одним из предложенных способов:

- Растворить небольшое количество окрашивающую пигмента, который ранее использовался.

- Жидкую массу, с открытой крышкой, оставить на несколько часов настаиваться. Спустя 2-3 часа состав станет заметно гуще.

- Поместить банку в холодильник или любое иное прохладное место, поскольку резкое понижение температуры воздуха способствует увеличению вязкости красящего вещества.

- Если используется краска белого цвета, то в нее можно насыпать небольшое количество гипса или мела, которые способствуют повышению вязкости массы.

Для работы с акрилом необходимо грамотно подготовить массу

Вязкость лакокрасочных материалов

Воспользовавшись дорогими качественными красителями, можно все равно получить неудовлетворительный результат по следующим причинам:

- Густую краску трудно нанести равномерным слоем по поверхности, она будет долго сохнуть, завышенная толщина отразится на стоимости.

- Нанесенная на вертикальную или наклонную поверхность краска будет стекать неравномерными потеками, которые трудно устранить.

- Густая краска не будет проникать в поры и трещины поверхности, что скажется на качестве получаемого в результате покрытия.

- Существующие модели краскопультов не всегда рассчитаны на высокую вязкость материала. Они могут забиваться, что потребует разборки оборудования и очистки внутренних поверхностей.

- Чтобы получить качественное покрытие после применения жидких лаков и красок, необходимо наносить жидкости в несколько слоев, что отражается на прочности покрытия и времени выполнения работ.

Технология окрашивания

Чтобы окрашивание было равномерно, однородно, качественно выполнено, нужно научиться «понимать» материал, его особенности и принятие краски.

Металл

Впитываемость металла изначально не особенно высокая, потому пульверизатором пользуются люди с опытом в покраске металлоконструкций. Потренироваться в любом случае придется. Распылять молотковую краску по металлу нужно без остановок, с медленными и плавными первыми движениями. Слой должен ложиться параллельно. После того как первые шаги сделаны, темп покрытия ускоряется, одно место подвергается обработке в разных направлениях.

Дерево и фанера

Вагонка, доски, деревянная мебель – вот что активно меняет цвет при помощи краскопульта. И если малые предметы удачно красятся валиком или кистью, большие объемы, фасады все же требуют иного подхода. Обычно для этого дела используются акриловые краски и алкидная масляная. Красить МДФ или дерево нужно при температуре воздуха не ниже +18 градусов, влажность дерева не должна превышать 14%.

Рабочее давление краскопульта при этом будет от 2-х до 4-х атмосфер. А вот размер дозировки выбирается в границах 2,4 мм. Окрашивать дерево нужно одним слоем, повторное нанесение не требуется в идеале. После окрашивания проводится сушка поверхности, можно задействовать искусственные потоки горячего воздуха.

Скорость распыления – примерно 1 м за 2 секунды. Если чуть промедлить, сразу возникает риск образования потеков, а если скорость меняется, колеблется, то равномерность покрытия будет под вопросом.

Бетон

Краска разносится не мазками, а каплями, выпускаемыми под давлением. Раствор выходит из сопла, образуется струя, плоская или круглая.

Процесс заключается в следующем:

-

соединяется компрессор и распылитель, выставляется давление (3 бара);

-

отфильтрованный состав заряжается в емкость в количестве, необходимом для непрерывного покрытия;

-

проба совершается на куске картона;

-

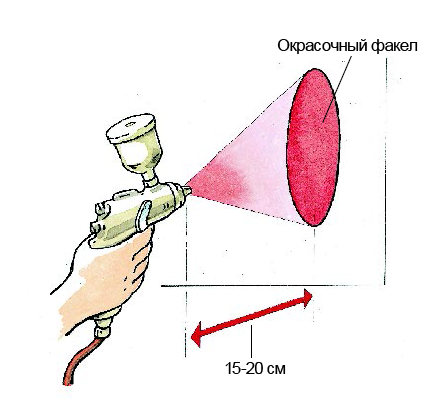

пульверизатор остается на одном и том же расстоянии (примерно в 15 см), не отклоняется;

-

окрашивание совершается по прямой линии;

-

вся поверхность заполняется краской, последовательно, равномерно;

-

оборудование после работы чистится с помощью растворителя.

Штукатурка

Сначала можно подготовить емкость объемом в 10 л, куда добавляется пигмент и белая краска. Состав размешивается, пока консистенция не станет однородной. Если смесь получилась густоватой, в нее добавляется вода, содержимое тщательно размешивается. Головка распылителя прикрепляется к пульверизатору. На тестовом картоне делается несколько проб. Если покрытие получилось однородным, можно переходить на штукатурку.

Все рабочее время распылитель удерживается под прямым углом. Двигаться рука должна плавно, снизу вверх. На одном участке не следует долго задерживаться. Особенно внимательным нужно быть в угловых зонах. Непрокрашенных участков оставаться не должно.

Работа с краскопультом

Для качественной работы мало знать, как правильно развести краску для краскопульта, нужно ещё подготовить сам агрегат, особенно если он уже использовался ранее. Его необходимо очистить от остатков старой краски, которая может быть несовместима с вашей. Для этого в него наливают немного растворителя и выдувают его через сопло.

Затем разбавленный состав ещё раз хорошо размешивают и вливают в бачок. Аппарат включают и испытывают на малозаметном участке поверхности или на образце. Выход краски из сопла должен быть равномерным и представлять собой мелкодисперсный туман. Если вместо него появляются капли и брызги, нужно поменять сопло на большее либо ещё немного разбавить краску.

Видео описание

Как настроить краскопульт, смотрите в видеоролике:

https://youtube.com/watch?v=PDd16bhvMCY

Перемешивать краску необходимо перед каждой заправкой бачка. Если на улице жарко или работа продолжается очень долго, она может загустеть, поэтому после длительного перерыва нужно проводить тестирования и при необходимости снова разбавлять краску для краскопульта.

Коротко о главном

Краскопульт довольно чувствителен к однородности и вязкости заливаемой в него жидкости. Если краска густая, он будет часто забиваться и работа пойдет медленно и трудно. Но дело не только в этом. От правильного разведения краски и придания ей нужной вязкости зависит качество покрытия. Вылетая брызгами, густой красящий состав ложится неровно, образуя шершавую поверхность, а слишком жидкий стекает вниз

Поэтому так важно подобрать правильный разбавитель для конкретной краски и определить нужные пропорции

Вязкость и краскопульт: как измерить

Краскопульт, благодаря мелкодисперсному распылению, справляется с самыми разными ремонтными и отделочными работами, позволяет создать ровное и тонкое покрытие. Однако для получения качественного результата есть условие – поддержание определенной вязкости.

Краскопульт – незаменимый помощник в бытуИсточник vox-cdn.com

Отклонение от требуемой величины вязкости краски для краскопульта в сторону увеличения чревато внеочередной чисткой девайса. Снижение вязкости приводит к уменьшению расхода, но и одновременно к растеканию, уменьшению механической стойкости и насыщенности цвета покрытия.

Вязкость качественного состава указывается на упаковке; для ее измерения используется два вида единиц. Параметр может указываться в секундах (на отечественных материалах), за рубежом используют другую единицу – din. Обе единицы основаны на подсчете времени, при этом могут использоваться разные способы. Измерения проводят с помощью специального оборудования, вискозиметра. Прибор измеряет скорость протекания жидкости через узкое отверстие (капиллярный); существуют и другие способы (ротационный, пузырькового типа).

Вязкость краски в din – это допустимая вязкость. Она показывает, насколько густой должен быть краситель, чтобы его можно было наносить с помощью конкретного краскопульта

Величину вязкости определяют с помощью вискозиметра, но важно понимать, что она зависит от температуры. Значение, указанное производителем, истинно для средних значений, примерно 20-22°С

Профессиональный вискозиметр измеряет несколько параметровИсточник alicdn.com

Для многих лакокрасочных изделий существуют графики (или таблицы) зависимости вязкости и температуры. По ним можно выяснить подходящее значение (другой способ – подогреть краску до нужной температуры). Наличие готовых соответствий помогает выяснить качество состава. Если при данной температуре его уровень вязкости не соответствует табличному, в емкости присутствует посторонняя добавка.

Как измерить вязкость? Методы определения вязкости

Для измерения вязкости лакокрасочных материалов существует специальный прибор – вискозиметр. Обязательно купите его, стоит он копейки, а сэкономить на материалах в последствии может не одну тысячу. Ну и конечно же, куда без дедовского способа измерения вязкости «на глаз». Теперь обо всем по порядку.

Определение вязкости вискозиметром

Обычно вязкость лакокрасочных материалов измеряется вискозиметром типа «чашка Форда». Он представляет собой цилиндрическую мерную емкость объемом 100 см³ с конической нижней частью и отверстием в ней. Диаметр отверстия может быть разным – 2, 4, 6, 8 мм. Время (в секундах), через которое лакокрасочный материал вытечет через это отверстие – и есть его вязкость. Чем больше время – тем вязкость выше.

Для измерения вязкости эмалей, лаков и грунтов чаще всего используется вискозиметр с диаметром отверстия 4 мм (№4 стандарта DIN (DIN4), или ВЗ-4 в нашем стандарте). Измерения проводятся при температуре 20 °C. Отклонения от этой температуры чреваты неточными измерениями, ведь при повышении температуры вязкость понижается, а при понижении, наоборот, повышается.

Итак, наполняем вискозиметр краской (лаком, грунтом) до краев, включаем секундомер и одновременно открываем отверстие вискозиметра. Когда жидкость перестанет течь непрерывной струей (капли не в счет), выключаем секундомер. Секунды, зафиксированные на секундомере – и есть вязкость измеряемой жидкости в так называемых «DIN-секундах». К примеру, вязкость воды при 20 °С по DIN4 – 13 секунд.

Средняя рабочая вязкость при 20 ºC по DIN4 составляет

- для акриловых эмалей – 18-20 секунд;

- базовых эмалей – 16-17 секунд;

- лаков – 18-20 секунд;

- 2К-грунтов – 20-22 секунд;

- жидких шпатлевок – до 30 секунд.

Точная рекомендуемая рабочая вязкость обязательно указывается в технической документации к продукту. Допустим, указанная вязкость – 22 секунды. Если краска вытекала дольше, значит ее вязкость выше рекомендуемой и ее необходимо еще разбавлять.

Если вискозиметра под рукой не имеется или производитель не указал вязкость ни на банке, ни в «техничке» (или указал, скажем, в единицах Ford при температуре в фаренгейтах), тогда приходиться определять ее опытным путем. Кроме того, определять вязкость с помощью вискозиметра бывает не всегда удобно (когда приходится работать с небольшими объемами краски, меньше объема воронки).

«Народный метод» измерения вязкости («на глаз»)

Берем чистую деревянную палочку, а лучше металлическую пластинку длиной 15-20 см (или специальную линейку) и окунаем ее в смесь продукта с отвердителем (если добавляется) и разбавителем (если добавляется). Хорошенько перемешав смесь до однородной консистенции, поднимаем палочку и смотрим, как стекает краска. Если она слишком вязкая – добавляем понемногу разбавителя, если слишком жидкая – добавляем основной продукт и отвердитель. Грубо говоря – нравится как стекает краска – хорошо, идем красить, не нравится – делаем жиже или гуще.

Если вы заказывали краску «на подборе» в лаборатории, корректировать ее вязкость, как правило, не приходится. Вам выдадут три емкости – с краской, отвердителем (если материал двухкомпонентный) и разбавителем. Смешав эти компоненты вы получите материал нужной рабочей вязкости «под распылитель».

Зачем разбавлять краску

Как известно, диаметры сопел краскопультов могут существенно различаться и варьироваться в пределах: от 0.1 до 4 мм. И это мы ещё не берем в расчет картушные пистолеты, которые тоже входят в эту группу инструментов. Рассудив логически, становиться ясно, что аэрограф с дюзой в 0.1 мм, явно не сможет активно выплевывать густую эмаль, а потребует смесь максимально жидкой консистенции. При этом, если такую “крашеную водичку” залить в бачок краскопульта с дюзой в 4 мм, то при работе он будет разбивать её на очень крупные капли, которые начнут образовывать подтеки на поверхности. Исходя из этого, прежде чем разбираться, как развести краску для краскопульта в домашних условиях, следует четко определить, какого диаметра сопло установлено на Вашем инструменте.

Особый случай или акриловая краска

Дело в том, что акриловые красители созданы на базе двухкомпонентных красителей. Если в случае с той же масляной или алкидной краской можно добавить растворитель в нужном количестве, то здесь следует знать, как разбавлять краску правильно, чтобы не испортить материалы.

Первым делом при работе с акрилом краситель смешивают с специальным отвердителем. Пропорции необходимо соблюдать те, которые указал производитель. Недостаток, как и чрезмерное количество отвердителя негативно повлияет на характеристики покрытия.

Далее, использую вискозиметр, проверяют вязкость и, если это необходимо, добавляют растворитель. После получения качественного по вязкости результата разведенную краску можно заливать в краскораспылитель и начинать работу. Окраска будет качественной.

Измерить нужное количество базового красителя и отвердителя можно двумя способами:

- при помощи специальной измерительной посуды;

- мерной линейкой в цилиндрической емкости, подходящей для краски.

Краскопульты для акрила и вязких красок

В промышленности для вязких ЛКМ используют специальные распылители. Краскопульт для акриловой краски представляет собой аппарат безвоздушного распыления. Так, насосом в сопло распылителя подается не воздух, а краситель под высоким давлением. Но такое оборудование дорогое.

Тестируем краскопульт

Существует три простых теста, позволяющих оценить исправность краскопульта и корректность его регулировок:

- тест правильности формы отпечатка факела;

- тест на равномерность распределения краски в факеле;

- тест на качество распыления.

Основным из них является первый, с него и начнем.

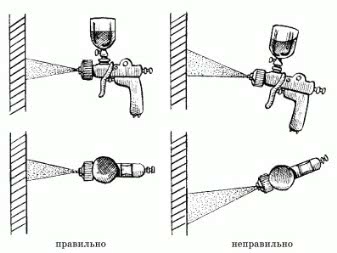

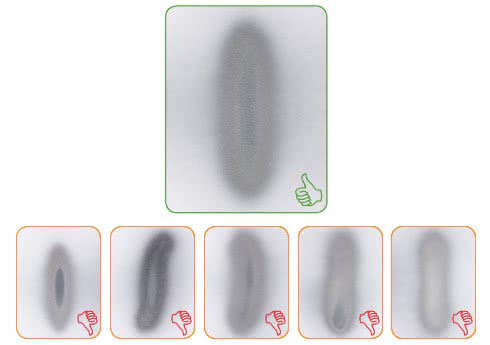

Тест правильности формы отпечатка факела

Для проведения теста нам потребуется лист чистой бумаги или картона, предварительно закрепленный на стене. Дальше действуем следующим образом.

- Убедитесь, что все регулировочные винты краскопульта открыты на максимум, а вязкость ЛКМ в бачке соответствует нормальной.

- Поднесите пистолет к тестовой поверхности, на рекомендуемое для типа вашего краскопульта расстояние (20-25 см для конвенциональных распылителей, 10-15 см для HVLP, 15-20 см для LVLP/RP).

- Направьте ось сопла перпендикулярно поверхности листа и буквально на секунду нажмите на спусковой рычаг.

- Смотрим на отпечаток факела. По его виду можно судить о том, насколько правильно отрегулирован пистолет.

Самый эффективный и наглядный способ проверки правильной работы окрасочного пистолета — контороль формы пятна распыла. Процедуру необходимо выполнять каждый раз перед окрашиванием. Пробное распыление проводится на поверхность чистого листа бумаги, картона, закрепленного вертикально

При полной исправности и правильной регулировке краскопульта, отпечаток факела должен представлять собой четкий, сильно вытянутый овал равномерно нанесенной краски (возможно, с небольшой размытостью краев). Его боковые стороны ровные, без каких-либо выступов и впадин, а лакокрасочный материал равномерно распределен по всей площади пятна.

Если же отпечаток факела не соответствует эталону, причина зачастую банальна — несбалансированное соотношение подачи воздуха к подаче краски. Так, если наблюдается переизбыток материала в центре или на краях — попробуйте уменьшить подачу материала, ввернув винт не более чем на один оборот, и повторите тест. Если факел имеет форму восьмерки (сильно сужен в центре) — уменьшите давление на входе. Форму банана отпечаток принимает в случае засорения одного из боковых каналов воздушной головки.

Об остальных причинах некорректного распыления подробнее читайте здесь.

Для опытного мастера важна не только форма, но и степень насыщенности пятна распыла (сухое, нормальное, с формирующимися подтеками). На основании этой информации можно предварительно оценить скорость перемещения окрасочного пистолета и оптимальное расстояние до окрашиваемой поверхности.

Тест на равномерность распределения краски в факеле

Разворачиваем воздушную головку или весь краскопульт так, чтобы отпечаток факела стал горизонтальным. Нажимаем на спусковой крючок и распыляем материал до тех пор, пока краска не начнет стекать вниз ручейками. Наблюдая за скоростью течения этих ручейков и расстоянием между ними, мы можем сделать выводы о равномерности или наоборот, неравномерности распределения краски в факеле.

Тест на равномерность распределения краски в факеле

Для качественной и эффективной покраски материал должен распределяться равномерно или с незначительной концентрацией в центральной части факела. Образцы правильного и неправильного распределения материала приведены ниже.

Следует иметь ввиду, что существуют воздушные головки, специально разработанные для распыления с высокой концентрацией в центре факела.

Тест на качество распыления

Чтобы окончательно убедиться, что наш пистолет наносит лакокрасочный материал равномерно, проведем еще один, последний тест, имитирующий, собственно, сам процесс покраски. Вдоль тестовой поверхности на рекомендуемом расстоянии и с равномерной постоянной скоростью проводим включенным распылителем. Размеры капель краски в полученной полосе могут нам кое-что сказать.

Тест на качество распыления

Во-первых, не нужно пытаться добиться очень мелких капелек одинакового размера. Размер капель зависит как от давления распыления, так и от степени помола пигмента. Поэтому равномерное распределение по отпечатку более мелких капель, чем остальные, можно считать нормальным. Также нормально, когда от центра отпечатка к верхней и нижней его части размер капель слегка уменьшается.

Помните, что для достижения качественного распыления следует использовать минимально необходимое давление. Слишком большое давление приведет к повышенной степени туманообразования, перерасходу материала и чрезмерно «сухому» шероховатому покрытию.

Настройка входного давления

Давление на входе в краскопульт — параметр нормируемый и рекомендуемый заводом-изготовителем. Он всегда указывается в технической документации к пульверизатору.

Сразу оговоримся, что настраивать входное давление желательно по регулятору с манометром, подключенному непосредственно к рукояти пульверизатора. Ибо на пути сжатого воздуха от компрессора к краскопульту неминуемы потери до 1 бар, а иногда и выше (это зависит от протяженности воздушной магистрали, количества «местных» сопротивлений, состояния фильтров и т.д.). Регулятор, подключенный к ручке краскопульта позволит настроить давление более точно.

Настройка входного давления с помощью манометра-регулятора

Процесс настройки входного давления сам по себе достаточно прост.

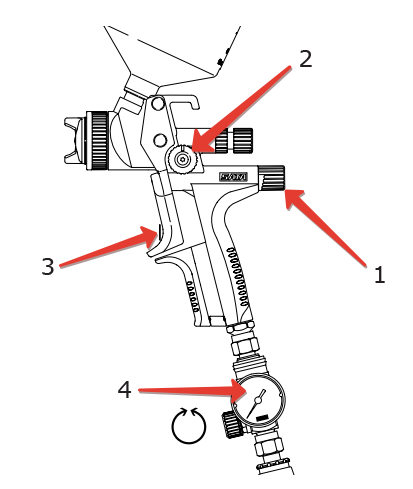

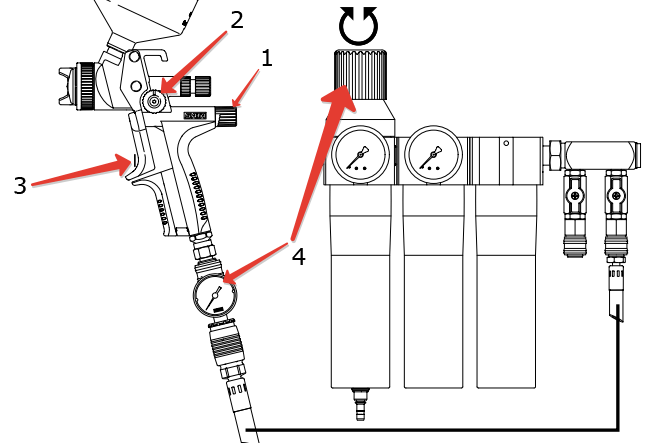

1. Откройте (отверните) до максимальных значений винты регулировки подачи воздуха и размера факела. Регулировка подачи краски при этом не играет никакой роли.

2. Затем нажмите на спусковой рычаг пистолета так, чтобы началась подача сжатого воздуха. В это время, вращая регулировочный винт подачи воздуха на манометре, установите рекомендованное давление на входе.

Напоминаем, что для конвенциональных пистолетов это значение составляет от 3 до 4 бар; для пистолетов системы HVLP и LVLP, в зависимости от модели и производителя, данная величина может варьироваться в пределах 1,5-2,5 бар (в основном 2 бар).

Регулировка входного давления по подключенному к ручке пистолета манометру-регулятору. 1. Полностью открываем подачу воздуха. 2. Полностью открываем регулятор ширины факела. 3. Нажимаем на курок. 4. Устанавливаем рекомендованное давление на манометре.

3. После настройки входного давления полностью откройте подачу краски (3-4 оборота регулятора). Убедившись, что все регулировочные винты открыты на максимум, а вязкость краски или лака соответствует заданной, можно приступать к тестам. Но о тестах позже.

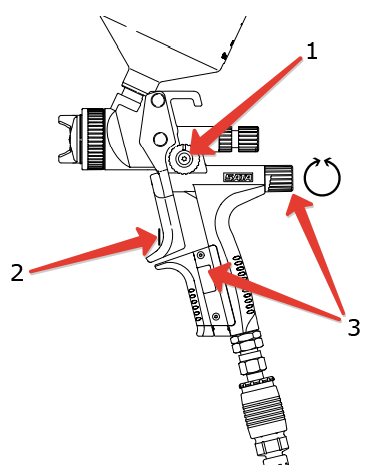

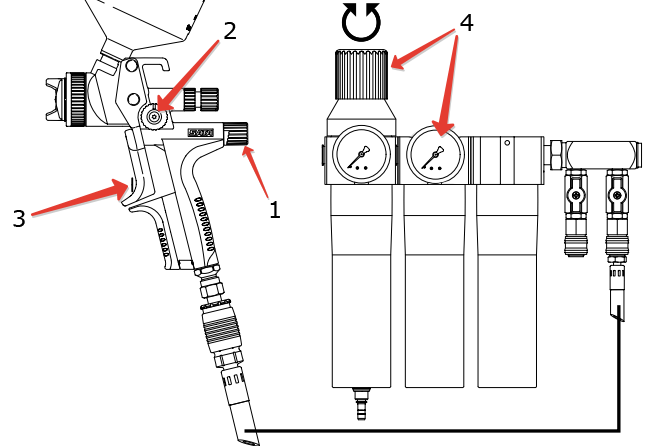

Если пистолет оборудован встроенным манометром

Настроить входное давление на «продвинутых» моделях, оборудованных встроенными цифровыми манометрами, еще проще.

SATAjet 4000 B RP Digital со встроенным цифровым манометром

Если пистолет оборудован встроенным манометром. 1. Полностью открываем регулятор факела. 2. Нажимаем на курок. 3. Устанавливаем рекомендуемое давление, вращая регулятор подачи воздуха на краскопульте.

Если манометр без регулятора

Если манометр без регулятора. 1. Полностью открываем подачу воздуха. 2. Полностью открываем регулятор ширины факела. 3. Нажимаем на курок. 4. Вращая регулировочный винт на редукторе компрессора или фильтр-группе, устанавливаем рекомендованное давление.

Если манометра нет вообще. Наименее точный способ

Если же ваш пистолет не оборудован никакими измерительными приборами, очень грубо и приблизительно можно установить давление на редукторе компрессора или манометре фильтр-группы.

Выбирая давление в этом случае важно помнить о том, что падение давления в исправном и чистом фильтре составляет 0,3— 0,5 атм (а в забитом — намного больше!), и примерно 0,6 атм «съедает» воздушный шланг внутренним диаметром 9 мм и длиной 10 м

Если манометра нет вообще. Наименее точный способ! 1. Полностью открываем подачу воздуха. 2. Полностью открываем регулятор ширины факела. 3. Нажимаем на курок. 4. Устанавливаем давление на редукторе так, чтобы на 10 м шланга (внутренний диаметр 9 мм), на редукторе было на 0,6 бар больше рекомендованного входного давления пистолета.