Плюсы и минусы блоков

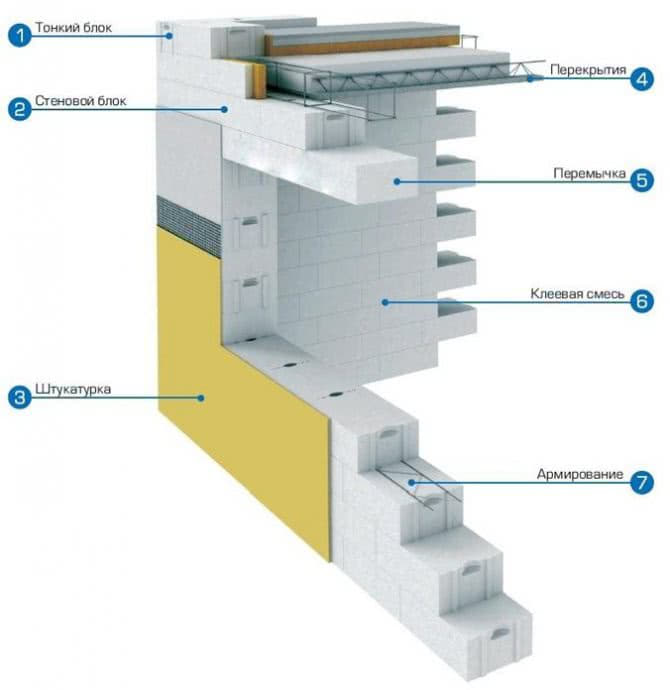

Устройство стен из блоков

Дома из газосиликатных блоков славятся своим комфортом и экологичностью. Благодаря хорошей паропроницаемости их стены являются «дышащими». Однако такой коттедж построить можно максимум в два этажа. Иначе при слишком большой нагрузке нижние ряды станут разрушаться под весом тех, что уложены сверху.

Газобетон не горит. Однако при температурах свыше 700 С он начинает разрушаться. После сильного пожара дом из газосиликатных блоков с высокой долей вероятности станет непригодным не только для проживания, но и для реконструкции.

Вторая проблема – это впитывание влаги. При попадании воды на газобетон она практически вся оказывается внутри блока. И при заморозках такую “губку” просто разрывает на части.

В этом плане у керамических блоков гораздо больше преимуществ. Конечно, фото кирпичных домов иногда разочаровывают эстетов разводами высолов, которые также связаны с воздействием влаги. Но зато на прочность кладки это особого влияния не оказывает. А вот газосиликатные блоки от воздействия воды быстро начинают терять свои высокие теплотехнические характеристики и постепенно разрушаться.

Так выглядит отсыревший блок

Что такое газоблок

Газоблок — это искусственный пористый камень, разновидность ячеистого бетона который изготавливается из цементного раствора, кварцевого песка, газообразователя, иногда с добавлением промышленных отходов и других строительных сыпучих смесей.

В современном строительстве газобетон один из самых востребованных стеновых материалов, который используется как для возведения коробок домов, так и для организации внутреннего пространства зданий. Находит применение в разных сферах строительства, так в малоэтажном, частном строительстве из таких блоков полностью возводят дома, а в многоэтажной застройке газоблок, зачастую, служит базовым стеновым материалом, который заполняет монолитный каркас конструкции как внутри таки снаружи. Кроме реализации конструктивных решений, материал точечно используется как способ дополнительной шумоизоляции и теплоизоляции.

кладка стены из газоблока

Газобетон относительно не молодой материал, однако широкое применение в развивающихся странах получил недавно. Корни создания газобетона уходят в 1889 год, в котором чешские химики – изобретатели, определили, что добавив в бетон соли и углекислый газ, получится эффект образования воздушных полостей в процессе высыхания материала. Такая структура значительно облегчила бетон и положительно отразилась на его теплопроводности. Доработали данную технологию уже в 1914 году американские ученые-химики, решив добавить в раствор бетонного блока порошки алюминия и цинка, это позволило увеличить объемы воздушных полостей, появляющихся в блоке в момент застывания.

Современный состав и вид газоблок, получил в 1929 году, в результате работы шведского ученого Ю. Эрикссона, которому удалось увеличить предел прочности и теплопроводности, а так же существенно снизить вес блока. В странах СНГ или бывшего СССР, газоблоки нашли свое применение лишь в 80 – х годах, и позволили решить задачи сокращения сроков ускоренного строительства и снизить финансовые затраты. Множество универсальных свойств газобетона, о которых мы рассказываем в настоящей статье, сохраняют и увеличивают потребности, как частного так и массового застройщика в данном материале.

уже в середине 20 век, газобетон стал широко использоваться на территории бывшего Советского Союза

Стоимость кладки из газобетона

Стоимость кладки стен из газобетонных блоков в 2,5 раза ниже кирпичной. Лучшими качествами обладает автоклавный газобетон. Пропаренный при температуре 190 0 С, давлении 12 атм. в течение 12 часов, продукт отличается белым цветом, равномерной пористостью, высокими техническими характеристиками.

Сертифицированный товар приобретают на известных торговых площадках. Сеть магазинов в крупных городах, интернет торговля позволяют заказать сертифицированные газобетонные блоки в Леруа Мерлен. Самый востребованный, D500 625х250х100 мм стоит 74 рубля за штуку, 4 625 рублей за куб в 2019 году. Причем магазин выполняет доставку товара, получение в пункте выдачи или организует самовывоз.

Как рассчитать для одной штуки и 1 м3 газобетонного блока?

Чтобы самостоятельно рассчитать вес 1 шт блочного камня из газобетона, достаточно придерживаться формулы.

Для этого можно следовать инструкции:

- высоту блока умножить на его длину и ширину – получится объем одного камня;

- чтобы посчитать массу нужно взять плотность камня, умножить на объем единицы – получится вес 1 штуки;

- если один куб поделить на полученный объем – выйдет количество штук в одном кубометре.

Применяя полученную формулу, можно сделать расчеты для определенных размеров.

Например, за основу можно взять блоки плотностью D600:

- 600х300х200 мм: 0,6х0,2х0,3=0,036; 600х0,036=21,6 кг.

- 250х300х600 мм: 0,25х0,3х0,6= 0,045х600= 27 кг.

- 250х400х600 мм: 0,25х0,4х0,6= 0,06х600= 36 кг.

- 100х250х600 мм: 0,1х0,25х0,6=0,015х600= 9 кг.

- 300х300х600 мм: 0,3х0,3х0,6 =0,054х600=32,4 кг.

Параметры выбора

Чтобы выбрать оптимальную глубину, необходимо учитывать несколько факторов

- этажность;

- тип стенки;

- климатический район.

Согласно СНиП, чем выше этажность строения, тем больше нагрузки она оказывает на фундамент и на нижние этажи. Существует минимальный показатель этого параметра для блочного материала и переступать эту границу нельзя, так как это приведет к разрушению постройки.

На несущие конструкции действует вертикальная нагрузка от веса самой стены и других конструкций: перекрытий, крыши, осадков. У газосиликата существует расчетное сопротивление сжатию кладки: оно зависит от марки строительной смеси, из которой был изготовлен блок. Также влияет тип стены на выбор толщины: для перегородок она может быть меньше. Климатический район, где строится дом определяет толщину перегородок: чем холоднее погода, тем толще стенки.

Сколько может весить газобетон?

Масса газобетонного блока разного размера и плотности отличается. При тех же показателях габаритов у камней с разной маркой плотности будет разная масса.

Для примера можно рассмотреть несколько вариантов в таблице.

| Наименование материала | Плотность | Вес, кг |

| 600х200х250 | D400 | 15,6 |

| D500 | 19,5 | |

| D600 | 23,4 | |

| 600х200х400 | D400 | 24,4 |

| D500 | 31,2 | |

| D600 | 37,4 | |

| 600х250х375 | D400 | 29,2 |

| D500 | 36,5 | |

| D600 | 43,9 |

Из таблицы видно, что газоблоки с одним и тем же размером имеют разные показатели массы. Это зависит от плотности сырья: плотность D400 имеет больше пустот, чем плотность D600.

Кстати, последний вариант наиболее часто выбирают для возведения стен жилого дома, так как блоки с такими характеристиками полностью удовлетворяют требования СНиП.

Таблицы с объемной массой часто представлены в каждом магазине или на заводе. Можно попросить продавца предоставить к просмотру такой список, чтобы быть уверенным в выборе материала. Аналогичные сведения есть и на сайтах продающих компаний: их также можно получить по запросу.

Как изготавливают U-блоки из газобетона

Он производится из следующих компонентов:

- вяжущего вещества, в качестве которого используется портландцемент с маркировкой М400;

- предварительно просеянного кварцевого песка средней крупности, выполняющего функцию наполнителя;

- алюминиевой пудры, применяемой для формирования ячеистой структуры газосиликатного массива;

- воды, которая вводится до требуемой консистенции состава и, реагируя с алюминием, способствует формированию воздушных полостей;

- добавок на основе кальциевого хлорида и силиката, которые улучшают прочностные характеристики композита.

Процентное содержание компонентов определяется экспериментальным путем. В процессе химической реакции активно выделяется газ, который образует равномерно распределенные полости. Благодаря воздушным ячейкам возрастает теплоемкость газосиликата.

Изготовление изделий осуществляют по следующему алгоритму:

- Смешивают портландцемент, известь и песок согласно рецептуре.

- Добавляют техническую воду и алюминиевый порошок.

- Силикатным составом заполняют специальные формы.

- Дожидаются газообразования, в результате которого материал увеличивается в объеме.

- Изделия пропаривают в автоклавах при повышенном давлении и температуре.

- Продукцию извлекают из опалубки, складируют на поддоны, упаковывают.

Важным фактором есть то, что эти блоки можно укладывать на любую из сторон Технологический процесс предусматривает возможность изготовления только в условиях производственных предприятий. Для этого требуется спецоборудование, соблюдение режимов автоклавной обработки и лабораторный контроль качества. Благодаря промышленной технологии в бетонном массиве равномерно распределяются воздушные ячейки. Автоклавный способ производства обеспечивает возможность получать популярные в строительной отрасли изделия.

Приобретая газобетонный блок, имеющий у-образную форму, обратите внимание на следующие моменты:

- цвет изделия. Продукция, произведенная автоклавным способом, имеет белый цвет, в отличие от серых пенобетонных изделий, изготавливаемых на стройплощадке;

- сертификат качества. Наличие документа, подтверждающего соответствие характеристик продукции требованиям стандартов, свидетельствует о системе проверки качества.

Газобетонный блок – что это такое

В первом варианте пустоты возникают из-за происходящих внутри химических процессов, а во втором – от добавления предварительно приготовленной пены.

Довольно часто газобетон и газосиликат считают одним и тем же материалом. Но по факту второй тип считается подвидом первого. Основные компоненты, используемые в изготовлении, в каждом из случаев одинаковы. Различия заключаются в их пропорциональном соотношении и технологических особенностях производства. От этого материалы отличаются характеристиками по показателям плотности, прочности и способности проводить тепло.

В производстве газобетона используют:

- цемент и песок;

- известь;

- чистую воду;

- алюминиевую пудру в качестве газообразоваателя.

Во время соединения воды, алюминия и извести начинается выделение водорода, от чего в бетонной массе формируется большое количество пор, которые в определенных марках составляют около восьмидесяти процентов всего объема. Чем больше пустот, тем меньшей прочностью обладает блок, зато весит меньше. Здесь следует добавить, что и теплопроводность блоков оставляет желать лучшего.

Бетон разливается по формам и затвердевает, либо предварительно направляется в автоклав. Там под воздействием высокого температурного режима и давления материал набирает нужную прочность. Такая технология изготовления используется для получения блоков, идущих на строительство жилых объектов.

Дополнительные рекомендации по определению толщины стен

Для стен цокольных этажей и подвалов следует использовать материал марки D600, тогда как толщина блока может быть равна пределу от 300 до 400 мм. Если вам предстоит возводить межквартирные перегородки, толщина их может быть равна от 200 до 300 мм, при этом следует использовать блоки В2,5, которые соответствуют маркам в пределах D500 – D600. Внутренние стены из газобетона, толщина которых изменяется в пределах от 100 до 150 мм, возводятся из блоков В2,5, тогда как их марка соответствует пределу от D500 – D600. Когда перегородки возводятся в существующем помещении, то лучше всего предпочесть газобетон марки D300. В данном случае большое значение имеет звукоизоляция, а не прочность.

Рекомендуемая толщина стен из газобетона должна учитываться и при возведении нежилых помещений по типу летних кухонь и гаражей. При проведении работ следует использовать газобетон марки D500, толщина которого начинается от 200 мм. Конечное значение будет зависеть от нагрузки.

Информация по назначению калькулятора

Онлайн калькулятор газобетоных блоков предназначен для выполнения расчетов строительных материалов необходимых для постройки стен домов, гаражей, хозяйственных и других помещений. В расчетах могут быть учтены размеры фронтонов постройки, дверные и оконные проемы, а так же сопутствующие материалы, такие как строительный раствор и кладочная сетка

Будьте внимательны при заполнении данных, обращайте особое внимание на единицы измерения

Газобетонные блоки являются одним из видов ячеистых бетонов, с равномерно распределенными по всему объему воздушными порами. Чем равномернее распределены такие поры, тем выше качество самого бетона.

Производство газобетона в заводских условиях является достаточно сложным процессом. Помимо цемента и песка при производстве используются химические газообразовательные добавки, количество которых необходимо рассчитать с очень высокой точностью. После того как все компоненты смешены, происходит заливка целого массива газобетона в специальные формы, в которых он увеличивается в объеме за счет выделения газов.

Главной особенность производства ячеистых бетонов является твердение залитого бетона под давлением, в специальных автоклавных камерах. Это необходимо для того, что бы воздушные поры были распределены равномерно по всему объему. Производство качественного газобетона без таких камер невозможно. После набора необходимой прочности весь массив разрезают на блоки необходимых размеров.

Так же как и другие виды блоков, газобетонные разделяют по плотности на:

- Конструкционные — для возведения несущих стен.

- Конструкционно-теплоизоляционные — для возведения несущих стен малоэтажных построек.

- Теплоизоляционные — для возведения самонесущих стен.

Благодаря своим характеристикам, таким как малый вес, хорошая теплоизоляция, легкость механической обработки, газобетонные блоки являются очень популярным строительным материалом, и продолжают стремительно набирать ее. Но не стоит забывать, что хорошая теплоизоляция данного материала достигается только при соблюдении всех правил строительства из газобетонных блоков, таких как кладка на специальный кладочный клей, дополнительная защита от осадков, хорошая гидро- и пароизоляция, а так же правильный расчет необходимой толщины стены, в зависимости от погодных условий каждого конкретного региона.

К минусам данного материала можно отнести:

- Высокая хрупкость.

- Необходимость использования специальных приспособлений для креплений к стенам навесных предметов.

- Высокое водопоглощение, вследствии чего увеличение заявленной теплопроводности.

- Сильная зависимость теплоизоляционных характеристик от прочности блоков.

- Использование относительных характеристик в рекламных целях.

Звукоизоляционные характеристики

С одной стороны, известно, что тяжелые стройматериалы с высокой плотностью обеспечивают более надежный барьер перед шумом и звуками. Но в случае с легким газобетонным блоком следует рассматривать и другой аспект – наличие пор, которые также оказывают эффект шумоподавления.

Помимо этого, немаловажную роль в звукоизоляции играет толщина газобетонных блоков, которая может достигать нескольких десятков сантиметров. Согласно испытаниям производителей, стены и перегородки из газобетонных блоков способны обеспечивать звукоизоляцию в среднем от 47 до 55 дБ. Это относится к газобетону с плотностью 500-600 кг/м3, который использовался в стене толщиной 15 см с наличием отделочного цементно-песчаного покрытия толщиной 1 см.

Вернуться к содержанию

Технические характеристики

Ячеистый бетон подразделяется на три основных типа и марки плотности.

Цифровой параметр указывает массу кг/1м3 вещества:

- Конструкционный — D1000-D

- Конструкционно-теплоизоляционный — D500-D

- Теплоизоляционный — D300-D

Уже по названиям видно, что марка газобетона для стен, на которые будет оказываться нагрузка D500 — D1200. Для сравнения представлены основные характеристики рассматриваемых блоков и кирпича.

| Газобетон | Кирпич | |

| Вес 1м2 кладки, кг | 150-200 | Около 1000 |

| Коэффициент экологичности (чем меньше, тем лучше) | 2 | 10 |

| Плотность, кг/м3 | 500-1200 | 1500-1900 |

| Теплопроводность, Вт/м*К (чем меньше, тем лучше) | 0,2-0,38 | 0,6-1,15 |

| Морозостойкость, цикл (чем больше, тем лучше. min 15) | 35 | 80 |

| Водопоглощение, % относительно массы (чем меньше, тем лучше) | 20 | 10/12/17 |

| Прочность сжатия, кг/см2 (чем больше, тем лучше. min для одноэтажных строений 10) | До 50 | 110-120 |

В обычных условиях плотность изделий для конструкций несущих конструкций рассчитывается по таблице:

| 1-й этаж | 2-й этаж | 3-й этаж | |

| Один этаж | D500-D600 | Х | Х |

| Два этажа | D700-D900 | D500-D600 | Х |

| Три этажа | D1000-D1200 | D700-D900 | D500-D600 |

https://www.youtube.com/watch?v=f02NWz22zY0

Соотношение прочности и теплопроводности газобетона

Минимальная толщина обсуждаемых стен из газобетона должна составлять 250 мм. В зависимости от особых условий местности, этажности и сложности архитектуры производится индивидуальный расчет.

Сложное строительство из газоблоков

https://youtube.com/watch?v=zla3hsvW-Ck

https://youtube.com/watch?v=WmSjMQn92hU

https://youtube.com/watch?v=HpEK1lc8_M4

Как рассчитать количество?

Прежде чем отправиться за покупкой газобетонных блоков, необходимо рассчитать, в каком объеме они вам понадобятся. Это нужно, чтобы не купить слишком много лишнего материала либо закупиться им в недостаточном количестве.

Для проведения требуемых подсчетов следует использовать такую формулу: (LхН-Sпр) х1,05хВ = V, в которой:

- L – это общий параметр длины газоблочных стен;

- H – это средняя высота стен из газобетона;

- Sпp – обозначение общей площади дверных и оконных проемов;

- 1,05 – это коэффициент с учетом запаса в 5% на подрезку;

- В – это обозначение параметра толщины газоблоков;

- V – объем требуемого количества газобетона.

Если опираться на указанную выше формулу, можно составить понятную таблицу расчета количества блоков в кубе.

Параметры у-образных газоблоков

Любой строительный материал имеет свои характеристики, среди которых вес, теплопроводность, стойкость к влаге и морозоустойчивость. Газобетонный камень у-образной или п-образной формы имеет плотность D500, что означает- это означает, что в его составе присутствует цемент повышенной прочности. Класс прочности при сжатии такого блока равен B-2,5.

Коэффициент теплопроводности может меняться в зависимости от внешних условий:

- в сухом состоянии — 0.114 Вт на 1 градус;

- при влажности 8% — 0.146 Вт на 1 градус;

- при влажности 12% — 0.162 Вт на 1 градус.

При этом после кладки блоки могут усыхать не более чем на 0,3 мм на 1 м кладки.

Морозоустойчивость также хорошая и составляет 100 циклов заморозки и разморозки. Вес одного камня из газобетона составляет 11 кг.

Экология

Среди людей, незнакомых с технологией производства газюбетона (второе название ячеистый бетон), существует мнение о том, что такой материал вреден для здоровья человека. Чтобы разобраться в этом вопросе следует изучить составляющие и способ изготовления этих блоков.

Компоненты:

- кварцевый песок , применяется для придания прочности, абсолютно безвреден — 60%;

- цемент , в составе блока находится в связанном виде — 20%;

- известь , запеченная при высокой температуре — 20%;

- алюминиевая пыль — около 1%.

По своей структуре блоки газобетонные для несущих стен на 50% состоят из пузырьков воздуха, значит показатели содержания веществ нужно разделить пополам. Получаем: цемент — 10%, известь 10%.

В обычной стене, где каждый кирпич покрыт раствором со всех сторон цемента ничуть не меньше, однако его никто не боится.

Но и это еще не все:

- Во время технологического процесса все составляющие смешиваются между собой в мокром виде.

- Алюминий реагирует с известью, выделяется водород, который создает себе выходы из смеси. Эти пустоты заполняются обычным воздухом, после чего состав помещается в автоклав.

- Дальнейшая обработка проходит при температуре 190 о С и давлении 14 атмосфер.

- Кварцевый песок в таких условиях вступает в реакцию со вспененными цементом и известью образуя однородную массу.

- После остывания получаем искусственное вещество, из которого извлечь цемент и известь можно только в том случае, если его поместить обратно в те же условия.

Таким образом, привычная цементно-песчаная смесь, из которой сыпется пыль в бытовых условиях, гораздо вреднее. Газобетон для несущих стен, если им не питаться, абсолютно безопасен.

Ключевые особенности газобетона

Производители постоянно предлагают все новые решения, стремясь удешевить стройматериалы и максимально упростить сами строительные работы. А ячеистый бетон как раз и относится к таким решениям. Итак, газоблоки – это вариация пористого бетона, являющаяся, в принципе, искусственным камнем, в котором имеются сферические ячейки.

Для изготовления материала применяют кварцевый песок, цемент и особые газообразователи (суспензии либо пасты на алюминиевой основе). Порой дополнительно используют известь, золу или гипс. Полученная масса подвергается продолжительному температурному воздействию в условиях высокого давления. Раствор вспенивается вследствие химической реакции, а застывает уже со сформированными порами.

При постройке дома обратите внимание на различные размеры газоблоков

Выбирая газоблоки, которым посвящена данная статья, нужно обращать внимание на такие характеристики:

- предполагаемая нагрузка на стены;

- габариты самих блоков;

- теплотехнические показатели;

- методы упрощения строительного процесса;

- пропорциональность кладки;

- стоимость.

ЧТО ТАКОЕ ГАЗОБЕТОННЫЕ БЛОКИ?

На сегодняшний день удивить термином «газобетон» нельзя. Что это такое знают не только опытные строители, но и любители, не связанные со строительным делом. В составе газобетонных блоков имеются такие компоненты как известь, измельченный кварц, цемент и алюминиевая пудра.

Формируется и производится газобетонный блок промышленным способом, с использованием специализированных автоклавов при строгом соблюдении жёсткого температурного режима и контролируемым давлением.

КАК ВЫБРАТЬ И КУПИТЬ ГАЗОБЕТОННЫЕ БЛОКИ В МОСКВЕ?

Выбирая газобетонные блоки, цена которых значительно варьируется, необходимо знать на что требуется обратить внимание. Кстати, размеры и цена за штуку могут различаться в зависимости от фирмы-производителя, ряда других факторов. Как определить, что перед вами блоки газобетонные хорошего качества? Какие недостатки может отметить неискушенный покупатель, какие реальные плюсы и минусы газобетонных блоков стоит иметь в виду?

Как определить, что перед вами блоки газобетонные хорошего качества? Какие недостатки может отметить неискушенный покупатель, какие реальные плюсы и минусы газобетонных блоков стоит иметь в виду?

Очень важно учитывать плотность газобетонных блоков и помнить, что конструкцию будет необходимо утеплить. Необходимо осуществить предварительные расчеты, учесть момент соответствия необходимой теплопроводности с размерами блоков

ГАЗОБЕТОННЫЕ БЛОКИ — ОСНОВНЫЕ ПРЕИМУЩЕСТВА:

Материал «газобетонный блок» характеризуется удачной совокупностью полезных свойств, благодаря которым и стал столь актуален среди потребителей:

- Ровная геометрия, существенно упрощающая возведение конструкций;

- Небольшой удельный вес;

- Высокая прочность, надежность, долговечность;

- Блок устойчив к различным коррозиям, влаге (в допустимых пределах), пожаробезопасен;

- Низкая теплопроводимость;

- Экологичный материал.

Из-за такой совокупности качеств, все чаще именно газобетон становится основой для стеновых и перегородочных конструкций при строительстве. Из него строят как массивные постройки, так и объекты малоэтажной архитектуры (частные дома, объекты дачного строительства). Газобетон одинаково востребован как среди крупных компаний-застройщиков, так и среди частных лиц, ведь характеристики материала подходят для строительства любой сложности.

Газобетонные блоки намного экономичнее и функциональнее многих востребованных материалов, таких, например, как кирпич. Из них можно с одинаковым успехом делать перегородки или несущие конструкции, стены.

ГАЗОБЕТОННЫЕ БЛОКИ — РАЗМЕРЫ, ОБЪЕМ, ЗАГРУЗКА!

Присматривая газобетонные блоки важно разобраться с размерами. Длина блока может равняться 600 мм или 625 мм. А вот высота газобетонного блока может быть и 200 мм, и 250 мм

Для возведения наружных несущих стеновых конструкций следует использовать более толстые блоки, а для строительства перегородок сойдет материал с меньшей толщиной. Вес, высота и объем блоков — варьируются, подобрать это значение под индивидуальные потребности легко, материал очень удобен с этой точки зрения. Маркировка д (d400, d500, d600) – означает плотность блока

А вот высота газобетонного блока может быть и 200 мм, и 250 мм. Для возведения наружных несущих стеновых конструкций следует использовать более толстые блоки, а для строительства перегородок сойдет материал с меньшей толщиной. Вес, высота и объем блоков — варьируются, подобрать это значение под индивидуальные потребности легко, материал очень удобен с этой точки зрения. Маркировка д (d400, d500, d600) – означает плотность блока.

Где можно использовать?

Газобетон – это практичный и востребованный материал. Он может использоваться в различных целях.

Из этого материала строят не только частные жилые постройки, но и строения хозяйственного назначения. Также газобетон подходит для возведения промышленных и административных зданий. Однако нужно учесть, что для зданий с большим количеством этажей он подойдет вряд ли.

Благодаря своим эксплуатационным характеристикам газобетонные блоки можно использовать при возведении домов даже в условиях сурового климата. Кроме того, этот строительный материал допустимо использовать в качестве конструкционных, звукоизоляционных и теплоизоляционных оснований. Его применяют при строительстве разных стен. Из подобных видов блоков получаются надежные и крепкие внешние и внутренние стены – они могут быть одинарными, несущими, двойными или комбинированными.

Еще одной из сфер применения газобетонных блоков является перестройка, а также реставрация старых сооружений. Для реставрирования зданий, которым уже много лет, газоблок подходит из-за своего малого веса.

Данный строительный материал достаточно часто используют с целью звукоизолировать или теплоизолировать жилище. Он подходит для утепления как малоэтажных, так и высотных зданий. Чтобы утеплить сооружение, обычно используют специальные разновидности газобетона, которые имеют малые габариты.

Газобетон применяют при обустройстве лестничных ступенек, плит перекрытия и перемычек.

В последнее время газобетон с ячеистой структурой стал часто применяться и в других сферах. В данном случае речь идет о сооружении стен подвальных помещений или фундаментов. Однако для обоснования использования газобетонных блоков обычно требуется дополнительная проверка, направленная на выявление надежности и долговечности материалов.

Технология производства газобетона

Сначала готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Затем смесь помещается в емкость, где происходит процесс вспучивания, в результате которого внутри бетона появляются пустоты. Эти пузырьки воздуха сообщают газобетону его свойства. Застывший блок извлекается из формы и нарезается по размеру. Таким образом получают газоблоки заданной формы.

Выделяют два способа производства газобетонных блоков:

- автоклавный;

- неавтоклавный.

Чтобы придать газобетону прочность, блоки обдаются водяным паром в автоклаве и помещаются до полного высыхания в сушильные камеры. Так получают автоклавный газобетон. После такой обработки блоки имеет более постоянные характеристики.

Неавтоклавный газобетон дешевле. Производят путем увлажнения и сушки в естественных условиях.

Кстати, формирование газоблоков из уже застывшей массы является ключевым отличием газобетона от пенобетона. Этот же факт вызывает наиболее ожесточенные споры среди потребителей, ведь поры материала, при таком способе обработки остаются открытыми. Тест на профпригодность газобетона приведем чуть ниже.

Производители газобетонных блоков

Согласно отзывам, лучшие компании-производители газоблоков:

Bonolit (Бонолит г. Старая Купавна), Грас (г. Малоярославец), Ytong (Итонг – торговая марка компании Xella (Германия), Poritep (г. Нижний Новгород), El-Block (г. Коломна), H+H (ООО «Х+Х РУС»), ООО «ГАЗОБЕТОН» (г. Иваново), Завод «Аэрок-СПб» (г. Санкт-Петербург), ЕвроАэроБетон (г. Сланцы).

Как видим, преимущественно отечественные производители. Не считая кустарных мини-заводов, на рынке представлено еще несколько десятков именитых производителей.