Производство и реализация газосиликата в России

- В столичном регионе, заметную долю рынка этого материала занимает , с широкой дилерской сетью в центральном регионе, в зону которого входит Москва и Подмосковье, Тула, Калуга, Рязань, Орел. Поэтому, например, если сфера коммерческих интересов – Рязань, цена газосиликата будет такой же, как и в Москве, то есть от производителя.

- Другая московская предлагает газосиликатные блоки «EL-BLOCK» и «EuroBlock», производство которого расположено в Клинцах (Брянская область). Для покупателя предоставляются лояльные условия покупки, а также доставки: транспортом предприятия или самовывозом.

- Сотрудничество с этой компанией выгодно строительным фирмам, работающим в городах: Киров, Нижний Новгород, Липецк. Лояльные условия предоставляет своим покупателям и ООО «Проф-Бетон», представляя на рынке продукцию под торговыми марками Bikton, ГРАС, Aerostone и «El Block».

- представляет на рынке продукцию «EuroBlock» и Егорьевского завода (ЕЗСМ). представляет газосиликатные блоки Bonolit (г. Ст. Купавна), Masa Henke (Могилевские), EuroBlock (г. Клинцы). Благодаря разветвленной логистической структуре может осуществлять поставки не только в центральный регион, но и Ставрополь, Калининград и даже в Минск (Беларусь).

- Следует отметить, что в крупных городах России существует и местное производство газосиликатных блоков, но не всегда их мощности могут удовлетворить все потребности населения и строительных организаций в этом продукте. Кроме того, в некоторых случаях оправдан завоз из других регионов. Но даже в этом случае, с учетом увеличения цены за счет транспортировки, строить из газосиликатных блоков выгодно.

Что такое газоблок

Газобетон – лёгкий, строительный материал, состоящий из множества ячеек, распределённых по всему объёму блока. Состоит из нескольких компонентов:

- Цемент.

- Кварцевый песок.

- Вода.

- Специальные газообразователи.

В некоторых случаях содержит примеси извести, гипса, промышленных отходов, например, золу или шлак металлургического производства.

Изготавливается посредством смешивания составляющих, заливки в формы, где происходит «вспучивание» смеси, выделение водорода и образование многочисленных воздушных пор. После предварительного твердения, извлекается из форм, обрезается до нужных размеров и помещается в автоклавную печь. Здесь обрабатывается водяным паром или просушивается в специализированных, подогреваемых сушильных камерах.

Что такое газоблок, и как его отличить от газосиликатного блока и пеноблока

На практике очень часто даже опытные строители путают газоблоки с газосиликатными блоками и пеноблоками. Между тем эти материалы схожи только тем, что все они мало весят в сравнении с обычным тяжёлым бетоном, но сильно отличаются по технологии изготовления, внешним признакам и физико-механическим характеристикам.

Газоблоки и газосиликатные блоки являются разновидностями ячеистого бетона. Первые из них изготавливаются из портландцемента с применением специального газообразующего вещества. Газосиликатные блоки получают из известково-кремниевой смеси. При этом доля цемента ничтожно мала или его вообще не используют.

Для обоих материалов газообразующим веществом выступает алюминиевая пудра.

Газобетон и газосиликатИсточник kamedom.ru

Пеноблоки также относятся к изделиям из ячеистого бетона. Но для получения пористой структуры в раствор добавляют пенообразователь. При этом полые ячейки в пеноблоках занимают больше объёма, чем у газобетона и газосиликата, поэтому в большинстве случаев пеноблоки обладают более лёгким весом, низкой теплопроводностью. Из-за закрытого характера полостей, этот материал также имеет большую влагостойкость.

Достоинства газобетона

В отличие от пенобетона в газобетоне поры располагаются равномерно. Газовые полости занимают большую часть от всего объёма изделия, и способствуют повышению теплоизоляционных свойств. Это свойство материала позволяет создать комфортный микроклимат в помещении: летом в зданиях из газобетона прохладно, зимой – тепло. К другим плюсам газоблоков можно отнести:

- неплохую звукоизоляцию (использование газоблока способствует уменьшению шума в два раза и более);

- высокую огнестойкость (различные виды газобетона обладают первой и второй степенью огнеустойчивости);

- морозостойкость – более 100 циклов;

- экологическая чистота природных ресурсов – портландцемента, песка, извести и воды;

- стойкость к гниению и образованию плесени;

- высокое качество поверхности и более точные размеры в сравнении с пеноблоком;

- значительное ускорение процесса кладки (блоки даже с самыми минимальными размерами значительно превосходят кирпичи по объёму).

Размеры газосиликатных блоковИсточник beton-house.com

В совокупности с малым весом и податливостью к обработке эти достоинства свидетельствуют в пользу газоблока перед кирпичом и бетоном. Кроме того, значительное снижение нагрузок позволят сэкономить на фундаменте здания.

Что означает понятие?

Под массой газобетонного блока понимают ту силу, с которой это изделие воздействует на опору, что препятствует падению материала.

В данном случае рассматривается понятие веса как силы давления на стену из того же материала, из которого она выложена.

блок имеет определенную массу, зависящую от размеров и плотности

Самый большой вес приходится на те камни, которые расположены ближе к фундаменту. Именно поэтому рекомендуется для нижних рядов всегда использовать тяжелые, устойчивые к разрушению, плотные блоки.

Масса при маркировке газобетонных блоков обозначается в килограммах. Эта расчетная величина обычно показывает плотность груза

Понятие важно при транспортировке сырья к месту продажи или строительства. При погрузке сырья транспортная техника должна выдержать нагрузку, поэтому блоки продаются в поддонах, на которых обязательно указывают общую массу всего материала

Отличие удельного от объемного

Кроме стандартного понятия веса существует объемный и удельный. Чтобы выяснить различия, нужно дать определение каждому.

Удельная масса часто применяется в сфере строительства или проектирования домов и нежилых зданий, когда нужно посчитать нагрузки на стены, перекрытия. Тогда вычисляют этот параметр, учитывая каждую единицу материала. Объемный же чаще используется в грузоперевозках. Курьерским службам и доставкам необходимо знать, сколько занимает определенный материал в пространстве.

Удельный также показывает единицу объема материала в плотном состоянии, то есть тогда, когда в нем отсутствуют все поры и пустоты. Он выражается в г/см3 или в кг/м3. Единица измерения объемного веса точно такая же.

Объемный и удельный вес имеют разницу: зачастую первый всегда меньше второго, если сравнивать материалы. В строительстве больше используют объемный вес: он помогает узнать общую массу стены, а также прочность строительных конструкций.

Вес блоков

Вес фундаментных блоков меняется в зависимости от их размера. Так, например, соотношение размеров сплошных блоков с их весом будет таким:

| Наименование | Вес, кг |

| ФБС-9-З-6т | 350 |

| ФБС-9-4-6т | 470 |

| ФБС-9-5-6Т | 590 |

| ФБС-9-6-6т | 700 |

| ФБС-12-З-6т | 460 |

| ФБС-12-4-Зт | 310 |

| ФБС-12-4-6т | 640 |

| ФБС-12-5-Зт | 390 |

| ФБС-12-5-6т | 790 |

| ФБС-12-6-Зт | 460 |

| ФБС-12-6-6т | 960 |

| ФБС-24-3-6т | 970 |

| ФБС-24-4-6т | 1300 |

| ФБС-24-5-6т | 1630 |

| ФБС-24-6-6т | 1960 |

Цена блоков также варьируется в зависимости от размера и вида. В самых широких рамках этот разброс составляет от 700 (самый маленький из возможных блоков ФБС, длиной всего в 40 сантиметров) до 4000 (самый большой, длиной в 240 сантиметров).

Что такое газосиликатобетон

Газосиликат относится к группе ячеистых (вспененных) бетонов (СН 277-80) и представляет собой стеновые блоки, предназначенные для возведения ограждающих конструкций (кроме фундаментов).

Самый простой вид газосиликатного блока – без пазов и гребней

Производятся из смеси:

- вяжущего (портландцемента по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатного или кремнеземистого наполнителя (кварцевого песка, золы-уноса и т.п.);

- воды технической;

- газообразующей добавки (алюминиевой пудры и других).

Такой состав обеспечивает активную химическую реакцию, в результате которой образуется большое количество водорода. Он вспенивает бетонную массу и после отверждения получается высокопористый материал с высокими теплоизоляционными свойствами.

Стеновые газоблоки выпускаются двумя способами:

- обычным, то есть состав застывает в форме в естественных условиях, сушится в течение 2-4 недель. Готовое изделие получается недорогим, но не слишком прочным. Коэффициент усадки в 2-4 раза выше, чем у заводского;

- автоклавным (ГОСТ 31360-2007). Блоки подвергаются тепловлажностной обработке (пропариванию) в специальных агрегатах – автоклавах. Давление пара поддерживается на уровне 9 бар, температура – до +175 °С.

Например, для производства газосиликатных блоков с повышенным уровнем морозостойкости используется портландцемент с маркировкой от F50 и выше. Ниже смотрите видео-советы по строительству дома из газосиликата:

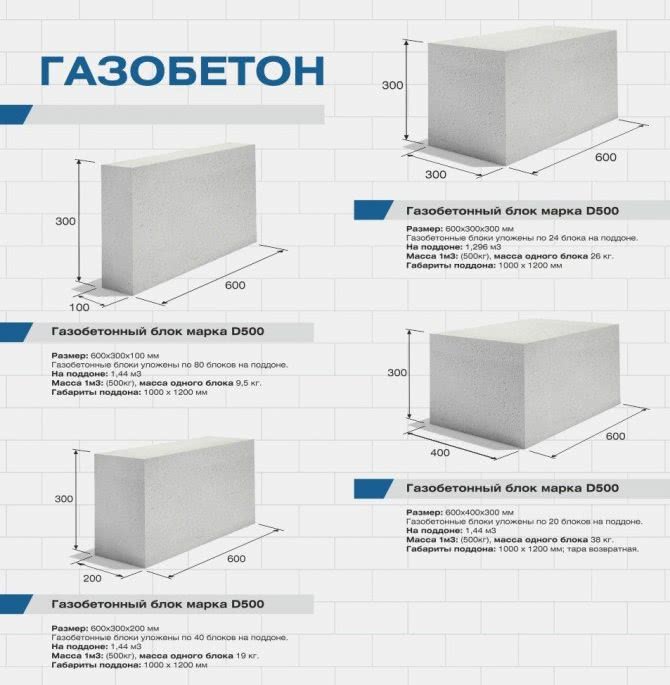

Частые размеры газоблоков

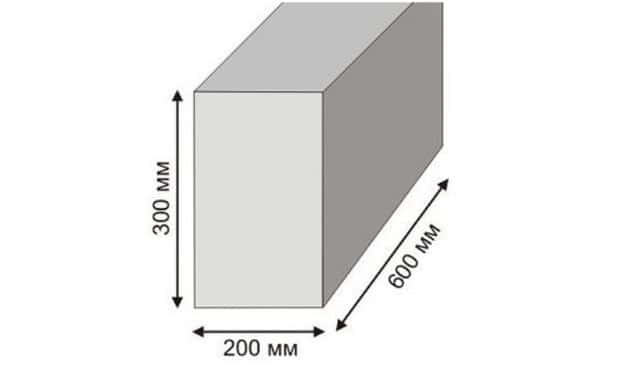

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Можно ли сделать своими руками?

Обычные неавтоклавные газосиликатные блоки можно изготовить дома. При этом надо учесть, что без термической обработки такие блоки нельзя будет использовать для несущих стен.

Предварительно мастеру потребуется приготовить:

- формы;

- средства защиты;

- приобрести комплектующие для подготовки раствора:

- цемент М 500, 2 кг;

- вода горячая, 1.4 л;

- кварцевый песок просеянный, 2 кг;

- соль поваренная 20 г;

- алюминиевый порошок, 3 г;

- стиральный порошок, 3 г;

- пластификатор, 20 мл.

Технология производства силиката для дома:

- Готовят газообразующую смесь в течении 5 мин. Реакция может сопровождаться с выбросом пыли, поэтому потребуется ее выполнять в защитной одежде, респираторе, и очках.

- Готовят основной раствор из песка и цемента, перемешивают миксерной насадкой на дрели до однородного состава.

- В полученную сухую смесь прибавляют пластификатор, соль и воды не более 1.2 л.

- Перемешивают раствор 30 сек и оставляют для пропитки ингредиентов водой, спустя время подливают суспензию и остатки жидкости, размешивают до тех пор, пока не появится на поверхности плёнка серебристого цвета.

- Заполнение форм проводится только на 1/2 объема, остальной объем образуется самостоятельно.

- Оставляют смесь в форме до полного застывания.

https://youtube.com/watch?v=pXyCLpiIOEg

https://youtube.com/watch?v=DvKkvUun5GM

Стандартные размеры газосиликатных блоков

Производители сегодня предлагают достаточно широкий модельный ряд газосиликатных блоков, потому что этот строительный материал используют и для возведения несущих стен, и для сооружения перегородок. В первом случае требуются блоки больших размеров с высокой несущей способностью, во втором камни с небольшими габаритами, потому что они практически не нагружаются.

Но необходимо отметить, что по длине все блоки являются одинаковыми. Здесь параметр равен – 600 или 625 мм. Этот стандартизированный подход к производству позволяет провести точный расчет требуемого материала по длине сооружаемой постройки. Что касается толщины (ширины) блока, то здесь также две позиции: 200 и 250 мм. Обычно первые применяют для возведения перегородок, вторые используют под несущие стены. Хотя разница незначительна, что дает возможность камни шириною 200 мм устанавливать под несущие стены одноэтажных строений.

А вот высота газосиликатных блоков – это достаточно широкая модельная линейка. Но здесь необходимо обозначить, что она не соответствует всем размерным габаритам, касающихся толщины изделия. Соотношение такое:

- при ширине камня в 200 мм, его высота может быть 150, 200, 250, 300 и 400 мм;

- при ширине в 250 мм, высота составляет 100, 150, 250, 300, 375, 400 и 500 мм.

Один из стандартных размеров

Один из стандартных размеров

Коротко о главном

Блоки из газобетона и газосиликата являются распространённой альтернативой обыкновенному кирпичу. Одно из преимуществ – сравнительно низкий вес этих материалов, что позволяет уменьшить нагрузку на фундамент и ускорить процесс кладки. Они прочны, являются хорошим теплоизолирующим и звукоизолирующим материалом.

Ассортимент этих материалов достаточно широк, они отличаются по плотности, назначению и другим параметрам, есть из чего выбирать.

Зная способы расчёта веса газоблока, можно легко определить нагрузку на фундамент, рассчитать потребное для строительства количество блоков.

Оценок 0

Виды и размеры газосиликатных блоков

Вес, размеры газосиликатных блоков и иные их параметры определены ГОСТами 21520-89 и 31360-2007. В этих нормативах приведены общие таблицы для всех подобных изделий из ячеистых бетонов. Причем стандартизованные размеры пеноблоков и схожего по свойствам стройматериала из газосиликата сильно различаются в цифрах.

Для первого пенобетонного варианта в стандартах указано десять типоразмеров от 88х200х398 до 188х300х588 мм. У стеновых блоков как таковых гостовских типовых размеров нет.

Для них существуют лишь максимальные величины:

-

Высота не более 500 мм.

-

Ширина (толщина) до 500 мм.

-

Длина не более 625 мм.

Однако нередко производители выпускают газосиликат по ТУ. Размер в этом случае может быть каким угодно. Например, изделия для перегородок в доме чаще всего изготавливаются в виде тонких по толщине плит с параметрами 100х250х600. А аналоги для внешних стен обычно имеют габариты 300х250х625.

Многое в вопросе размеров зависит от производителя и имеющегося у него оборудования для нарезки газобетона на отдельные блоки. В сравнительной таблице ниже приведены некоторые варианты таких изделий с указанием плотности, морозостойкости и прочих характеристик.

Таблица размеров и характеристик стенового газосиликата

| Марка | Длинамм | Ширинамм | Высотамм | Плотн.кг/куб м | Морозостойкость | Теплопроводность |

|---|---|---|---|---|---|---|

| D-400 | 600 | 200/250/350/375/400 | 200/250 | B2 | F100 | 0,1 |

| D-500 | 600 | 200/250/350/375/400 | 200/250 | B2,5 | F100 | 0,12 |

| D-600 | 600 | 200/250/350/375/400 | 200/250 | B3,5 | F100 | 0,12 |

Таблица размеров и характеристик перегородочных блоков из газосиликата

| Марка | Длинамм | Ширинамм | Высотамм | Плотн.кг/куб м | Морозостойкость | Теплопроводность |

|---|---|---|---|---|---|---|

| D-400 | 600 | 75/100/150 | 200/250 | B2 | F100 | 0,1 |

| D-500 | 600 | 75/100/150 | 200/250 | B2,5 | F100 | 0,12 |

| D-600 | 600 | 75/100/150 | 200/250 | B3,5 | F100 | 0,12 |

По предназначению и плотности газосиликатные изделия бывают:

-

Теплоизоляционными D300–D500;

-

Конструкционно-изоляционными D600–D900;

-

Конструкционными D1000–D1200.

Вес их зависит не только от размера, но также от средней плотности газобетона. Для сравнения – один кубометр D400 весит около 520 кг, а D600 уже 770 кг. Соответственно стены из разных видов газосиликатных блоков нагрузку на фундамент дома оказывают различную. Все это необходимо учитывать, выбирая рассматриваемый стройматериал.

От чего зависит масса

Опытные проектировщики предпочитают рассчитывать вес газобетонных блоков еще на этапе создания проекта. Это обусловлено тем, что данная характеристика позволяет узнать и грамотно распределить нагрузку на фундамент здания.

Вес газобетона зависит от размера, состава раствора, влажности и плотности.

Плотность

Консистенция строительного материала оказывает прямое влияние на его массу. Газобетонные блоки относятся к разряду легких бетонов — вес куба (1 м³) варьируется в пределах 500-1800 кг. Колебание массы зависит от размеров воздушных пустот, которые образовываются под воздействием газов.

Чтобы разделить строительные блоки на категории по плотности, производители проводят маркировку, которая регулируется на государственном уровне. Показатель обозначается буквой D, а значение приводится в кг/м³.

Если нужно определить, сколько весит куб. м газобетонных изделий, следует просто посмотреть на марку. Например, значение Д400 говорит о том, что масса 1 м³ составляет 400 кг.

Существует 9 основных разновидностей:

- 300;

- 400;

- 500;

- 600;

- 700;

- 800;

- 900;

- 1000;

- 1100;

- 1200.

По назначению материал бывает конструкционным и теплоизоляционным. Следует помнить, что масса первого всегда будет больше, чем у второго. Размеры блоков прямо пропорционально влияют на их вес. Из этого следует, что при одинаковом составе и плотности материал с габаритами 200х300х600 мм будет весить больше, чем 100х100х300 мм.

Влажность

В процессе производства газобетон проходит выдержку под воздействием насыщенного пара и высокого давления. Поэтому готовое изделие содержит 25-30% влаги всего состава, за счет чего вес газоблока увеличивается в 1,2-1,3 раза. За время эксплуатации материал теряет около 5% влажности.

Состав растворов на основе бетона имеет большое влияние на массу готовых изделий. Отечественные производители придерживаются требований ГОСТа, поэтому особых различий в соотношении компонентов нет.

Обращать внимание на состав необходимо при покупке импортных смесей. Самым тяжелым компонентом является песок, и от его пропорций в составе меняется масса материала

https://youtube.com/watch?v=3vo2Vymfov4

https://youtube.com/watch?v=muRfYVq-dRE

Количество штук газосиликата разного размера

Газосиликатный блок – материал с отличными эксплуатационными характеристиками. Возведение жилых зданий из таких блоков обеспечит комфортное проживание, ведь в летнее время внутри дома будет прохладно, а зимой – тепло.

Структура газосиликатного блока содержит до 60% маленьких пузырей воздуха, что повышает показатели звукоизоляции и помогает добиться нужного температурного режима в здании. Такое строение позволило также уменьшить вес материала.

На рынке строительных материалов представлен большой выбор газобетонных блоков. Все изделия можно поделить на две основные группы:

-

блоки прямоугольной формы;

-

блоки в форме буквы U.

Последний вариант используют для устройства перемычек над дверными и оконными проемами.

В строительных магазинах можно встретить блоки разных размеров. Габариты стандартных изделий:

-

длина – от 600 до 625 мм;

-

высота – от 200 до 250 мм;

-

ширина – от 85 до 400 мм.

Это наиболее распространенные варианты газоблоков. При желании размер изделия можно изменить без особого труда. Достичь этого удалось за счет небольшого удельного веса и воздушной текстуры: блок без труда режется.

Если рассматривать размеры U-образных блоков, то стандартами являются:

-

длина – от 500 до 600 мм;

-

высота – до 220 мм;

-

ширина – от 250 до 400 мм.

Для возведения одноэтажных и двухэтажных коробок обычно используют газоблоки с минимальной шириной в 200 мм.

Если говорить о подборе блоков для укладки внутренних стен, то здесь подойдут изделия с шириной в 85-100 мм.

Основные размеры газоблоков представлены в таблице.

|

Размеры газобетонного блока, см |

Общая плотность, кг/м3 |

Вес одного изделия, кг |

Объем одного изделия, м3 |

Количество блоков в одном поддоне, шт. |

Общий объем изделий в поддоне, м3 |

Общая масса, м3 |

|

60х30х20 (длина, ширина, высота) |

500 |

19 |

0,036 |

33 |

1,152 |

570 |

|

60х30х20 |

600 |

22 |

690 |

|||

|

60х30х20 |

700 |

25 |

807 |

|||

|

60х30х25 |

500 |

22 |

0,045 |

25 |

1,08 |

535 |

|

60х30х25 |

600 |

26 |

650 |

|||

|

60х30х25 |

700 |

31 |

760 |

Особой популярностью пользуются блоки: 600х300х250 и 600х400х200 мм для возведения наружных стен дома. Для перегородок часто берут блоки 150х250х600.

Расчетное количество газобетона для строительных работ зависит не только от веса и габаритов изделия, но также и от плотности. В любом случае сначала потребуется выполнить проект планируемого к возведению здания, где будет подробно указано, блоки каких размеров и какого удельного веса будут использованы.

Довольно распространены ситуации, когда для строительства коробки используют блоки разных размеров. Подсчитать число штук газосиликатного блока разной толщины, ширины или высоты для строительства коробки не составит труда, если подойти к расчету грамотно. Для этого нужно заранее определиться, какие блоки будут использованы в строительстве, а также какой процент от коробки они будут составлять. А также можно заранее определить, какой объем будет у наружных толстых стен, а какой потребуется для возведения внутренних перегородок меньшей толщины.

Далее останется провести несколько простых расчетов. Прежде всего нужно будет вычислить общий объем коробки, а затем определить, какой объем предусмотренного процента. Последний этап – определение количества блоков нужного сечения с применением схемы, описанной выше.

Несколько советов:

-

расчет количества кубов будущего дома нужно производить как можно ближе к результатам калькулятора;

-

в магазине, где будет проводиться закупка, стоит уточнить реальные размеры блоков газосиликата;

-

при вычислении нужного количества газосиликатных блоков необходимо учитывать проектные данные строительного сооружения;

-

во время расчетов стоит закладывать запас в 10-20%, так как в процессе строительства появятся обрезки.

Внимательные расчеты помогут купить нужное количество материала и сэкономить

При покупке газосиликатного блока стоит принять во внимание не только параметры будущих стен, но и квадратные метры помещения, которые должны остаться неизменными

Количество газоблоков в 1 м³

Интерес представляют также такие параметры газоблоков, как объем единицы изделия, количество блоков в 1 м³, в одном поддоне. Эти данные необходимы для определения нужного количества транспорта при доставке блоков по назначению. Ниже приведены расчётные данные для газобетонных блоков марки D400.

Расчётные параметры газобетона D400Источник obustroeno.com

Видео описание

Наглядно о размерах и расчёте газоблоков, смотрите в этом видеоролке:

https://youtube.com/watch?v=dAWZACMzuYk

Коротко о главном

Блоки из газобетона и газосиликата являются распространённой альтернативой обыкновенному кирпичу. Одно из преимуществ – сравнительно низкий вес этих материалов, что позволяет уменьшить нагрузку на фундамент и ускорить процесс кладки. Они прочны, являются хорошим теплоизолирующим и звукоизолирующим материалом.

Ассортимент этих материалов достаточно широк, они отличаются по плотности, назначению и другим параметрам, есть из чего выбирать.

Зная способы расчёта веса газоблока, можно легко определить нагрузку на фундамент, рассчитать потребное для строительства количество блоков.

Как рассчитать количество поддонов?

Для расчета нужно точно знать высоту, длину, ширину и толщину стен, площадь оконных и дверных проемов, определиться с маркой, видом и размерами блоков. При наличии всех данных легко высчитывается количество материала, а воспользовавшись информацией (таблицей) о вместимости в одной палете, несложно определить их точное число. Кроме того, можно воспользоваться специальными формулами расчета (поочередно):

- S = PH, где S – общая площадь стены, H – высота стены, P – периметр;

- площадь дверных и оконных проемов S пр. = WHN (окна) + WHN (двери), где W – ширина, H – высота, N – количество;

- площадь стен без проемов S = S общ. – S пр.

Что влияет на массу газоблока

Ответ на вопрос, сколько весит газобетонный блок размера 200х300х600 или 250х400х600, связан с несколькими характеристиками материала:

- Размером. В данном случае всё предельно просто – чем больше объём изделия, тем выше его масса.

- Плотностью. Хотя газобетонный блок относится к категории лёгкого бетона, колебание его веса зависит от размеров и частоты пористых ячеек, образованных в результате воздействия газов. Фактически разделение происходит с помощью маркировки, обозначаемой английской буквой «D», с цифровым указанием нужного коэффициента в соотношении кг/м³. Например, газоблок D 500, то есть с плотностью структуры 500 кг/м³. Таким образом, чем выше показатель, тем больше вес при одинаковых габаритах.

- Влажностью. Газобетонные блоки производятся под воздействием насыщенного пара и высокого давления. На этом этапе материал получает 25-30% влаги, в следствие чего вес одной единицы превышает заданный производителем в 1,15-1,25 раза. В ходе эксплуатации или предпродажного складского хранения, блок просушивается до указанных параметров. Это происходит даже на открытом воздухе, в естественных условиях среды. Спустя месяц после выхода из печи, газобетон утрачивает до 5% своего веса, а показатель массы приходит в соотношение в утверждёнными заводом-изготовителем. К примеру, блок 600х300х200 плотности D 500 в сухом состоянии весит 23,2-23,4 кг. пропитанный влагой способен достигать 26 и более.

Технология производства ячеистых блоков

Основой газоблоков является цемент. Для улучшения вязкости раствора в него добавляют до 20% гипса.

Часто путают пеносиликатные блоки и газосиликатные. Пенобетон получают путем введения в цементный раствор добавки, которые образуют пену. В качестве пенообразователя используют канифоль, костный клей, технический натр. Полученный материал имеет серый цвет, поры внутри него распределены не равномерно, размер ячеек колеблется от 3 мм до 1 см.

Газосиликат блоки отличаются более светлым цветом и равномерным распределением по всей поверхности материала мелких пор. Его особенность в способе получения, когда в процессе изготовления вместо пенообразующего вещества в состав смеси вводят известь и алюминиевый порошок. В ходе химической реакции выделяется водород, который увеличивает объём смеси и поднимает ее как тесто.

Материал имеет мелкие поры одинакового размера, и они в большинстве случаев соединены между собой. Размер пор 1-3 мм. Алюминиевый порошок сильно пылит из-за дисперсной формы, поэтому он вводится в смесь в виде пасты.

Технология изготовления, физико-химические характеристики, показатели качества и санитарные нормы установлены соответствующими ГОСТами, ТУ, ОСТ, действующими на территории государства.

Характеристика газосиликатных блоков

В зависимости от способа застывания готовой смеси выделяют:

- Неавтоклавный – застывает в естественных условиях при комнатной температуре, применяют этот способ редко, так как материал дает большую усадку.

- Автоклавный – полученная смесь достигает заданной степени затвердения в специальных агрегатах, в которых создается необходимое давление и поддерживается заданная температура.

В автоклаве поддерживается повышенное давление порядка 1,2 МПа и температура 170-200С.

После схватывания бетонной смеси, полученный блок извлекают из автоклава. Размеры газосиликатных блоков формируют путем разрезания полученной заготовки, они согласованы в заказе. Размеры блоков из ячеистого бетона нормируются стандартами, так изделие для кладки стен, имеет габариты 200х600х400. Это может быть кирпич одинарный, модульный, в виде камня; блоки, панели для стен и перекрытий, шпалы, шифер, облицовочная плитка. Размеры газосиликата стенового –600х300х200. Полученные заготовки легко поддаются дополнительной обработке: сверлению, пилению, строганию стальными инструментами.

Сформованные изделия поступают на сушку в камеры с температурой 150С.

Вес готовых изделий зависит от габаритов и плотности. Газосиликатный блок, который предназначен для облицовки поверхностей, весит до 20 кг, а полублок – до 10 кг. Масса блока для стен до 40 кг, у полублока предельный вес 16 кг.

Плотность определяется как отношение массы к объему и зависит от количества портландцемента в смеси. Между плотностью газосиликата и его прочностью прослеживается прямая зависимость – чем она больше, тем выше прочность.

В зависимости от назначения выделяют:

- Теплоизоляционные блоки для внешней и внутренней отделки готовых стен D 200 – D

- Стеновые изделия для возведения несущих стен зданий высотой не более трех этажей D 700 – D

- Средний класс, который используется для возведения внутренних несущих стен зданий, перегородок, подвалов. Плотность изделий варьируется в пределах D 500 – D

Теплопроводность газоблоков в 4 раза ниже, чем у силикатного кирпича и в 1,5 раза ниже, чем у дерева. Но этот показатель характерен для сухих изделий, с повышением влажности теплопроводность увеличивается.

Морозостойкость определяют путем чередования заморозки и оттаивания, количество циклов, при которых изделие теряет 15% прочности и 5% своей массы формирует марку изделия – F15, F25, F35, F50.

Особенности кладки газоблока с пазами

В отличие от блоков с гладкими торцевыми поверхностями, газоблоки с пазами и гребнями имеют свою технологию укладки. Есть несколько отличий:

Углы и проемы. Если в углу выставляют первый блок пазами наружу или блок точно подходит к проему пазами, то их заделывают раствором. Если в углу выставляют первый блок гребнем или блок выходит в проем гребнем, то его предварительно срезают или зачищают теркой по газобетону.

- Примыкания. Со стороны примыкающей стены блок ориентируют к углу гребнями. Наиболее распространенный способ соединения двух угловых блоков — срезать у примыкающего гребни и заполнить вертикальный шов клеем. Сложность такого соединения в том, что трудно в условиях стройплощадки выполнить идеальный спил. Поэтому толщина шва может быть больше рекомендованных 2-3 мм. Более сложный, но технологически правильный способ — вырезать в боковой поверхности первого блока пазы под гребни примыкающего элемента.

- Вертикальные швы. Если по проекту заложена финишная отделка с двух сторон стены штукатуркой, шпаклевкой или плиткой на растворе, то заделку клеем вертикального шва не проводят. Заделка не влияет на прочность кладки, а лишь обеспечивает воздухонепроницаемость стен. При «сухом» способе отделки хотя бы с одной стороны стены, клеем промазывают только полосы шириной 50 мм вдоль внешних граней торцов блока.

- Доборный элемент. Есть два способа изготовления доборного элемента из газоблока с пазами. Первый — обрезать блок по размеру со стороны гребней, обмазать обе торцевые стороны клеем и установить на место. Второй — распилить газоблок с пазогребнем наискосок, отрезать «лишнюю» часть параллельно линии спила, чтобы две оставшиеся профилированные части вписались в кладку ряда. «Косой» вертикальный шов полностью промазывают клеем. Этот вариант считается более надежным и защищенным от продувания.

Достоинства и недостатки газобетонного материала

К преимуществам блоков относятся:

- отличная звукоизоляция объекта. Стены толщиной в тридцать сантиметров дают показатель в 60 дБ;

- невысокая плотность блоков придает им легкий вес. Материал в пять раз легче бетона, и в два – три – кирпича;

- газоблок легко поддается обработке – его даже разрезают обычной ножовкой;

- низкий показатель теплопроводности. Если взять одинаковые по толщине стены из газобетона и кирпича, то первый вариант превзойдет свой аналог почти в пять раз;

- экологичность и безопасность – в производственном процессе опасных компонентов не применяется;

- хорошая скорость проведения строительных работ. Одним блоком можно заменить кладку из десяти – пятнадцати кирпичей;

- кладка из газобетона не создает «мостиков холода»;

- ячеистый бетон отлично противостоит воздействию открытого пламени.

По стоимости среди остальных материалов газобетон обойдется значительно дешевле. Кроме того, блоки отличаются хорошей паропроницаемостью. Это дает возможность сравнивать их с древесиной. Только следует правильно выбирать марку материала.

Если возводятся перегородки или устраиваются теплоизоляционные прослойки, рекомендуется использовать блоки с небольшими размерами по толщине и с максимальным количеством внутренних пор. А вот к несущим конструкциям следует брать блоки с максимальным показателем плотности и прочности.

Если говорить про недостатки, то основных будет всего два:

- высокое влагопоглощение;

- низкий показатель прочности.

Имеющиеся в блоке поры отлично удерживают тепло и изолируют посторонние шумы. Но одновременно с этим пустотные участки понижают прочность материала. По этой причине газобетон рекомендуется использовать для несущих стен, если строится объект в один – два этажа. В противном случае нижние ряды кладки могут деформироваться.

Газобетон способен «дышать» и пропускать водяные пары. Но поры одновременно с этим представляют собой отличный резервуар, в котором скапливается влага. Если гидроизоляция плохая, блок промокает, что существенно увеличивает показатель его теплопроводности. В конечном итоге энергетическая эффективность этого строительного материала мгновенно исчезает.

По своей стоимости газобетон значительно ниже кирпичного материала, древесины и прочих конкурентов. Но при этом помните, что придется нести дополнительные расходы на гидроизоляционный слой и чистовую отделку фасада.

Ячеистый блок, не имеющий защиты с улицы, прослужит не долго. Вода, попавшая в стены, будет способствовать потерям тепла и во время морозов разрушать блоки.

Структура и состав изделия

Пеноблоки 200х300х600 – разновидность ячеистого бетона. Они характеризуются пористой структурой, состоят из равномерно распределенных воздушных пор.

https://youtube.com/watch?v=1-DlnFHrhAI

Производство пеноблоков осуществляется по неавтоклавному методу изготовления, предусматривающему использование в составе следующих компонентов:

- речного или карьерного песка;

- цемента марки М400 и выше;

- пенообразователя;

- воды.

Определив, сколько весит пеноблок и, сопоставив его размеры, можно сделать заключение о соблюдении технологии, качестве изделия, и количестве используемого сырья.

Как определить настоящую плотность, а также вес куба. Формула подсчета

В таблице приводятся просто значения, без каких-либо дополнительных подсчетов. Вес кубометра газосиликатного материала равняется плотности, указанной в маркировке, но случаи бывают разные. Например, Вы вдруг захотели осуществить проверку материала указанным характеристикам (оказалось, что поддона блоков не хватает, тогда как у товарища они ещё остались, но он не помнит их описание).

Чтобы подсчитать плотность, мы должны знать реальную массу. Необходимо взвесить один блок, а потом провести подсчет по формуле p=m/V.

- m — вес в килограммах. Потребуется воспользоваться помощью весов, взвесить один блок;

- p — это плотность (килограммов и м3);

- V — это объем (м3), который мы узнали выше.