Открыл токарную мастерскую? Займись бизнесом на токарных работах

Каждый предприниматель, решивший обрести независимость от начальства и увеличить свой доход, должен перед открытием собственного предприятия решить: чем он планирует зарабатывать на жизнь? Выбор не так велик, как кажется на самом деле.

К сожалению, в нашей стране пока не так много видов частного бизнеса и условно их можно подразделить на три категории:

- Открытие торговой точки (магазин, ларек и так далее).

- Предложение услуг (парикмахерская, заведения общественного питания, ответственное хранение товаров и так далее).

- Производство товаров (столярная или металлообрабатывающая мастерская, ателье по пошиву одежды и так далее).

Успешность первых двух категорий частного бизнеса характеризуются как зависимостью от множества факторов (сезонность спроса, необходимость поддержания множества контактов с поставщиками, множество санитарно-гигиенических и нормативных актов, которые регламентируют работу малых компаний и так далее), так и чрезвычайно острой конкуренцией на рынке.

Что касается производственной сферы, то начать частное производственное предприятие несколько проще, а зачастую и дешевле. В приведенном ниже материале, подготовленном нашим коллективом, мы расскажем об открытии собственной токарной мастерской.

Кто будет клиентом вашей токарной мастерской

Токарные изделия широко востребованы не только среди широких слоев населения, но и среди других частных предпринимателей. Вашими потенциальными клиентами будут:

- Строительные или отделочные бригады.

- Станции технического обслуживания автомобилей.

- Ремонтные мастерские.

- Небольшие частные предприятия, которые не имеют в штате токарей, но испытывают периодическую нужду в токарной продукции, к примеру, столярные мастерские.

- Реализаторы «железок» на рынке вашего населенного пункта, владельцы строительных, хозяйственных или магазинов автозапчастей, а также другие предприниматели, работающие в сфере торговли.

- Частные лица.

Как вы видите, от недостатка клиентуры вам страдать не придется. Это связано с тем, что крупным токарным цехам просто не рентабельно браться за выполнение разового небольшого заказа, так как себестоимость одного изделия «взлетит до небес» или сроки исполнения заказа чрезвычайно увеличатся из-за того, что он будет выполнен в промежутке между партиями оптовых клиентов. Промышленные же предприятия и рассматривать заявку таких клиентов не станут.

Поиск места для токарной мастерской

Поскольку в начале своей предпринимательской деятельности вам придется работать с разовыми клиентами, которым нужна единичная продукция, то о выборе помещения следует позаботиться особо. Это может быть ваш гараж в гаражном кооперативе, контейнер на рынке, нежилое помещение в спальном районе или неподалеку от автосервиса и так далее.

Плюсами таких помещений является возможность бесплатной рекламы и наличие уже «готовой» базы потенциальных клиентов. Однако могут возникнуть некоторые сложности. К примеру, при аренде нежилого помещения в доме придется позаботиться о наличии отдельного входа с улицы или его изоляции от остального имущества собственников.

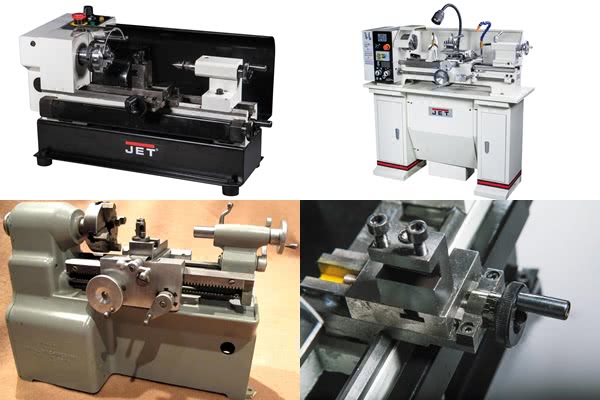

Виды станков для выполнения токарных работ по металлу

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Разновидности станков для обработки дерева

Для обработки древесины допустимо использовать металлорежущий станок. Предварительно следует убрать масляные подтеки, чтобы к ним не прилипали опилки, закрыть все щели, отверстия, ведущие к мотору (если таковые имеются).

Техника безопасности

Приступать к выполнению работ можно только в защитной спецодежде.

- Нельзя подходить к инструменту с распущенными длинными волосами, висящими украшениями.

- Перед включением агрегата необходимо проверять заземление.

- Эксплуатация механизма возможна только после проверки состояния оборудования, тестирования холостого хода.

- Нужно надежно фиксировать заготовку для избежания ее срыва.

- Технология точения древесины на токарном станке не подразумевает силовых воздействий на деталь. Все движения должны быть плавными, осуществляться только на полном ходу вала.

- Нельзя передавать предметы через работающий станок.

- Нельзя прикасаться к работающим механизмам.

Какие понадобятся резцы для работы?

Видов резцов на стандартном станке насчитывается около 15 штук. Каждый из них предназначен для выполнения определенного приема точения. Использовать неподходящий резец, который выполняет идентичные функции, нельзя. Это может дать эффективный результат, но приведет к поломке оборудования.

Резцы — наиболее важная деталь механима. В ручных и автоматизированных станках они сменятся специалистом при каждом ходе. Исключение составляют лишь специализированные варианты, которые можно настроить так, чтоб резец сменялся автоматически на необходимый на шаг-два вперед. Это свойство значительно экономит время. Автоматические токарные станки изменяют резец автоматически, то есть без участия человека. Это очень удобно, так как отсутствует риск получить травму, особенно при проверке работоспособности, кроме того, существенно экономится время и ресурсы.

Специализированные станки оснащены несколькими резцами, так как они работают с конкретной по форме, типу деталью. А вот универсальные оснащаются десятками резцов с различными размерами. В наиболее масштабных вариантах их может быть 15 разновидностей, при этом различных размеров. Виды:

- прямой резец;

- упорный механизм;

- отогнутый проходной резец;

- отрезной не проходной;

- канавочный резец;

- расточный механизм;

- зенкер;

- сверло;

- резец для проведения резьбы;

- развертка;

- фасонный вариант;

- метчик;

- накатка.

Обратите внимание на то, что в резцах накатки указываются стрелка направления — судят, как перемещается инструментарий при вращении обрабатываемой детали

Инструменты для токарной обработки

Главным параметром продуктивности работы токарных станков является выбор следующих режимов резания: величины продольной подачи инструмента при обработке, скорости резки и глубины снимаемого слоя металла.

Грамотное применение этих параметров позволит добиться:

- оптимальной скорости вращения заготовки и скоростных характеристик самой обработки детали;

- увеличение износостойкости режущего инструмента при оптимальных силах его воздействия на поверхность детали;

- необходимого съема слоя металлической стружки в процессе токарной обработки;

- поддержания рабочих поверхностей токарного оборудования в идеальном состоянии.

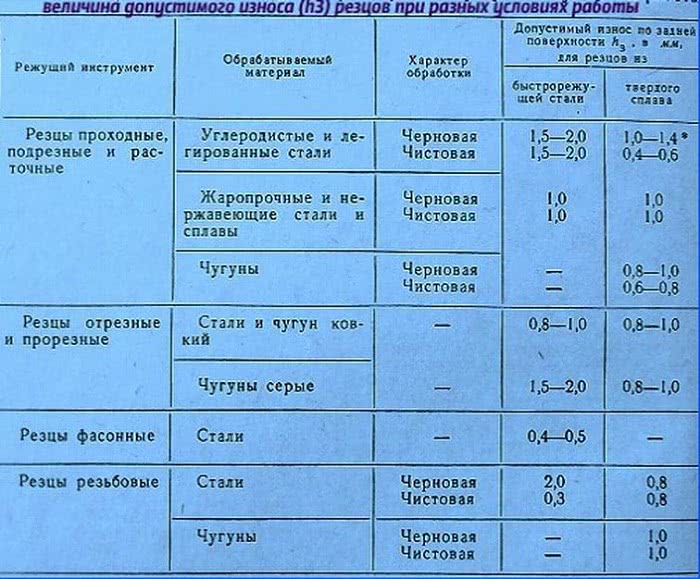

На скорость резания также влияет вид и сорт обрабатываемого материала, а также тип и качественные характеристики применяемого режущего инструмента. Выбором частоты вращения шпинделя и скоростей резки можно влиять на показатели качества токарной обработки детали. Такие всегда учитываемые показатели, как плотность материала и другие качественные характеристики заготовок, можно найти в специализированных таблицах и справочниках.

В зависимости от назначения, токарные резцы подразделяются на черновые – для предварительной обработки, и чистовые – для выполнения окончательных размеров детали. Геометрическая форма режущей части резцовых пластин позволяет снимать как маленькие припуски, так и более крупные.

По параметру направленности движения токарные резцы делятся на правые и левые. Первые движутся справа налево (от задней бабки к передней), вторые, соответственно, наоборот.

По геометрической форме и типу режущей пластины резцы подразделяются на отогнутые, прямые и усиленные. У последнего исполнения ширина части закрепления значительно больше ширины самого резца.

По функциональности токарные резцы делятся на:

- подрезные;

- отрезные;

- проходные прямые и упорные;

- резьбовые внутренние и наружные;

- расточные;

- канавочные;

- фасонные.

Качество и точность резания напрямую зависят от геометрических параметров токарных резцов. И при правильном выборе его формы достигаются наиболее эффективные результаты токарной обработки. Для этого токарю необходимо знать такое техническое понятие, как «угол в плане». Это угол между проекциями главной и вспомогательной режущими кромками резца на основную плоскость:

- φ (угол главной режущей поверхности);

- φ1 (вспомогательной плоскости);

- ε (при вершине).

Угол при вершине обеспечивается при заточке резца, а главный и вспомогательный зависят еще и от его позиционирования при установке. При большом значении главного угла нагрузки будут направлены на небольшую по площади часть кромки, и это приведет к уменьшению по времени стойкости режущего инструмента. При уменьшении этого угла резец будет обладать большим периодом стойкости, нагрев зоны резания намного уменьшится, что приведет к большей эффективности.

https://youtube.com/watch?v=50nL1UgB3xg

https://youtube.com/watch?v=Rkrd3WZ9X5Y

https://youtube.com/watch?v=9lyI2KU_9ko

Токарный станок по дереву материалы

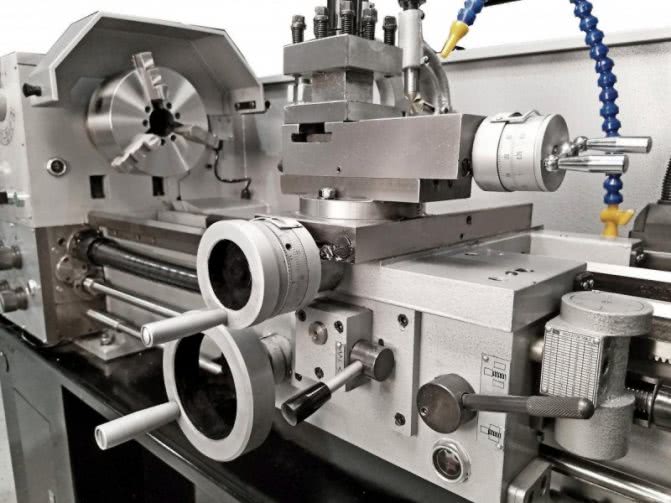

Сама конструкция состоит из следующих частей (смотрите на рисунке)

- Станина – является основой для станка, обычно изготовляется металлической и представляет собой несколько соединенных балок.

- Поперечная П — образная балка.

- Электрический двигатель – служит источником питания для правильного движения округ своей оси (подходят однофазные моторы мощностью от 200-400 Ватт).

- Токарный патрон.

- Опора для задней бабки.

- Элемент что крутится.

- Упор для заготовки или инструмента.

- Упор для подручника.

- Направляющие балки.

- Угол, стойка или опора для задней бабки.

- Обойма.

- Металлическая пластина под упор.

- Деталь поперечной направляющей.

- Винтики для закрепления.

- Опорная ось.

Токарный станок по дереву пошаговая инструкция

Прежде всего, можно не покупать новый мотор, а взять б-у, он обойдется вам значительно дешевле.

Элементы закрепляют на основе (№1 по рис.) 2 п -образных балки сваркой соединяют с двумя поперечными (№2 по рис.).

Направляющие сверху дополнительно фиксируются двумя углами (№10 по рис.), которые закрепляют к основной поверхности.

Двигатель (№3 по рис.) прикрепляют боковой части и закрепляют переднюю бабку.

В качестве основы задней бабки стоит использовать крутящийся центр (купить деталь от покупного варианта) закрепить его к опоре (№5 по рис.) и приварить на площадке (№12 по рис.)

Упор ( №5) изготавливается из уголка и прикрепляется к опоре (№8) которая сама по себе закрепляется на обойме. Упор и обойму нанизывают на опорную ось (№15) а после этого приваривают к направляющим балкам.

Тот же упор (№5) и крутящийся элемент (№6) закрепляют на металлических пластинах (№12) которые содержат специальные движущиеся обоймы (№11).

Учтите что упор и задняя бабка – это подвижные элементы, которые должны без проблем двигаться по направляющим (№9).

Чтоб подвижные элементы были хорошо прикреплены к обоймам, в обоймах делаются предварительные отверстия (№14) и малейшая неточность снижает качество работы всего аппарата.

Сама сварка может повлечь за собой деформацию материала – сначала все материалы скрепляются точечной сваркой, а затем уже проводят полную работу.

Токарный станок по металлу материалы

Для изготовления такого инструмента вам будет необходимо:

- Лист металла;

- П — образные балки из металла;

- Полоски из стали;

- Углы из стали;

- Электрический двигатель;

- Передаточный механизм;

- Несколько гаек и болтов для скрепления;

- Болгарка;

Отдельно стоит сказать о двигателе, он не обязательно должен быть новый, можно ограничиться и старым или б-у, его мощность должна составлять 2 кВт с количеством оборотов минуту в пределах 2000. Хотя это больше зависит от уровня вашей работы на этом станке.

Чем массивнее заготовки – тем мощнее должен быть двигатель, если вы хотите сделать компактный станок с малой мощностью – подойдет мотор даже от стиралки или электродрели.

Что касается передаточного механизма – можно отыскать через интернет или купить у знакомых старую коробку передач и снять с коробки муфту. Таким образом, вы получите механизм, который создает вашему станку несколько скоростей. А если установить дополнительный шкив – то можно улучшить количество оборотов.

Токарный станок по металлу пошаговая инструкция

Установку стоит начать с использования стальных углов и п-образной балки, из них (1 уголок и 1 балка) нужно сварить раму для основы.

Для этого нужно расклинить основу. Направляющие собирают из квадратных труб и стальных полосок.

Помимо этого их металлического листа делают коробку для кулачного патрона, после установки в ней помещаются подшипники с регулировкой.

Заднюю бабку нужно сварить из уголка и толстой пластинки, опорой которой будут служить направляющие.

Бабка должна легко, свободно перемещаться по направляющим. К верхней части бабки приварите гайки (чтоб фиксировать поддерживающий центр).

Заточенный конус следует вмонтировать в балку, при этом соблюдая максимальную точность. Такой конус можно изготовить из любого болт, который подходить вам размером.

После этого собирают всю конструкцию, проверяют на легкость вращения шпинделя, регулирую передний и задний центры для создания ровной оси.

Теперь вы знаете, что построить станок для дерева или металла вполне реально и требует от вас немногих знаний и усилий, и при этом он вам обойдется значительно дешевле (да и в случае поломки вы сможете самостоятельно его починить).

В целом же изготовление такого станка вам поможет даже если вы и не часто занимаетесь такими работами, единственно такие механизма весьма громоздкие и нужно место для их хранения ( или можно сделать «карманные» модели).

Токарная обработка

Токарный станок — станок для обработки преимущественно тел вращения путем

снятия с них стружки при точении. Токарный станок один из древнейших станков

в мире, на основе которого создавались другие станки (сверлильный, расточной

и др.) Токарь — одна из ведущих профессий в машиностроении и металлообработке,

так как многие детали машин и механизмов изготовляются на токарных станках,

являющихся наиболее распространенными в производстве среди станков других

групп. Токарная обработка является наиболее распространенным методом обработки

резанием применяется при изготовлении деталей типа тел вращения (валов,

дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.).

Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ:

a) — обработка наружных цилиндрических поверхностей, б) — обработка наружных

конических поверхностей, в) — обработка торцов и уступов, г) — вытачивание

пазов и канавок, отрезка заготовки, д) — обработка внутренних цилиндрических

и конических поверхностей, е) — сверление, зенкерование и развертывание

отверстий, ж) — нарезание наружной резьбы, з) — нарезание внутренней резьбы,

и) — обработка фасонных поверхностей, к) — накатывание рифлений. Cтрелками

показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей получают окончательные формы и размеры

в результате механической обработки заготовки резанием, которое осуществляется

путем последовательного удаления режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки) с поверхностей заготовки. Основным

элементом режущего инструмента, отделяющего стружку от заготовки, является

заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке:

1 — стружка, 2 — резец, 3 — заготовка, 4 — снимаемый слой материала; Р

— сила, действующая на резец и клин при работе, β — угол заострения Процесс

резания на токарных станках осуществляется при вращательном главном движении,

сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном)

движении подачи, сообщаемом резцу. Элементами режима резания при точении

заготовки являются скорость резания, подача и глубина резания. Скоростью

резания называется длина пути, пройденного режущей кромкой инструмента

относительно обрабатываемой поверхности заготовки в единицу времени. Скорость

резания измеряется в м/мин и обозначается буквой υ. пеноблоки с доставкой здесь

Краткая характеристика

Современное машиностроение характеризуется широкой номенклатурой изделий, при этом нестабильностью величины производственной партии деталей, которая меняется от нескольких штук до нескольких тысяч или десятков тысяч. Технологический процесс (ТП) обработки тел вращения отличается разнообразием технологических операций, маршрутов обработки и металлорежущего оборудования, применяемого при их изготовлении.

Согласно типовым маршрутам обработки и в зависимости от конструктивно-технологических особенностей и величины производственной партии тела вращения могут обрабатываться на различных типах токарных станков с ручным управлением и с ЧПУ при использовании как в качестве стандартной, так и специальной технологической оснастки.

Особенности оборудования и его работы

Токарные станки бывают автоматизированными (ЧПУ) и предназначенными для ручной работы. Современные ЧПУ оснащены числовым пультом для самостоятельного, автоматического решения необходимой задачи. Единственным исключением является функция установки болванки — это действие должен выполнить оператор. Аппараты такого типа отличаются высокой точностью и простотой использования.

Применение токарных ручных станков предусматривает необходимость установки заготовки, резца, проведения расчетов, направления суппорта на исходную точку, выбора скорости вращения и режима подачи. Кроме того, во время работы мастер должен самостоятельно менять все заданные параметры.

В отдельную категорию входят также станки:

- токарно-винторезные — на них изделиям придают конусность, нарезают резьбу, накатывают рифления, вытачивают канавки и др.;

- токарно-револьверные — позволяют выполнять обработку деталей со сложной конфигурацией, например, прутки, поковки, отливки;

- токарно-карусельные (одно-, двухстоечные) — токарная обработка изделий большого диаметра;

- многорезцовые полуавтоматические;

- в виде обрабатывающих комплексов (для токарных и фрезерных работ).

Бизнес-план своего производства в гараже

Взяв ручку или карандаш, вооружившись калькулятором, надо изложить свои задумки о бизнесе на бумаге, подкрепив их расчётами. Так будет составлен свой небольшой бизнес-план. Кстати, этот опыт может пригодиться в будущем: при расширении бизнеса могут потребоваться дополнительные финансовые вливания. При оформлении кредита в банке на развитие производства, бизнес-план – это один из необходимых документов.

Что необходимо отразить в планах:

- Анализ рыночной ситуации, конкурентность по предлагаемой продукции или услугам.

- Отразить пути сбыта (как, кому, на каких условиях).

- Затраты на переоборудование гаража (ремонт, подводка электроэнергии, воды, канализации).

- Требуемое оборудование, оснастка, пути приобретения и общую стоимость.

- Ежемесячную потребность в сырье, примерные затраты на его покупку.

- Заработную плату нанятым сотрудникам.

- Расходы, которые необходимо выделять на содержание своей семьи.

- Накладные расходы: реклама, транспорт и т.п.

- Организационные траты (регистрация).

Очень важно не упустить негативные факторы, могущие значительно повлиять на прибыльность, а то и убыточность вашего бизнеса:

- Удалённое расположение гаража от собственного места жительства.

- Неудобное расположение для определённых видов деятельности (торговая точка, столовая, шиномонтаж).

- Отсутствие централизованной системы электроснабжения, воды, канализации.

- Неудобные подъездные пути (плохая или запутанная дорога) – влияет на клиентов.

Проведя такой анализ, будет видно – сколько понадобится начальных затрат, какой примерный объём продукции в месяц необходимо реализовывать, чтобы в конечном остатке образовывалась прибыль.

Конкретные цифры привести сложно – любой вид деятельности требует своих определённых вложений. Кроме того, затраты по регионам тоже будут различаться, например, организация бизнеса в северной области или в южных регионах.

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

https://youtube.com/watch?v=e1VOPC8nDeY

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Совет! Не рекомендуется эксплуатировать резец до полного затупления режущей кромки.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Важно! Зазор между подручником и абразивным кругом допускается не более 3 мм. Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать

Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Кому подходит

Чаще всего токарями работают мужчины с техническим складом ума, хотя эта профессия открыта и для женщин (на производстве они особенно ценятся за аккуратность).

Для работы токарю понадобятся:

- выносливость и терпеливость;

- аккуратность и внимательность;

- отличный глазомер и педантичность;

- ответственность и трудолюбие;

- пространственное воображение.

Описание профессии будет неполным, если не остановиться на ее сильных и слабых сторонах. Преимущества – неплохая оплата труда, востребованность, возможность подзаработать частным образом. Недостатки – тяжелые условия труда (шум, летящая горячая стружка, опасный станок), однообразность и монотонность работы.

1 Что такое точение – черновое и чистовое

Деревянные резные балясины, ножки столиков и стульев, металлические детали в узлах механизмов – все эти изделия сложной формы почти наверняка были изготовлены на токарном станке. Конечно, многие виды продукции из стали и других сплавов можно получить литьем, ковкой, штамповкой и фрезерованием, однако в большинстве случаев нужный результат обеспечивают при помощи простейшей операции, а именно – точения. Так называют любой вид обработки внешней торцевой или вращающейся поверхности посредством воздействия на нее лезвием резца. Применение режущего инструмента для внутренних поверхностей осуществляется в процессе растачивания.

Операции точения возможны только при вращении детали, закрепленной в кулачковом или цанговом механизме фиксирующего патрона и при значительной длине прижатой центром задней бабки. По большей части обработке подвергаются цилиндрические заготовки, за исключением случаев торцевого подрезания и растачивания отверстий, когда допускаются иные формы болванок, с закреплением их только в кулачковом патроне. Если передача вращения применяется на сам резец, это уже не точение, а фрезерование. Именно поэтому при расточке к внутренней поверхности вращающейся обрабатываемой детали подводится неподвижно закрепленный инструмент.

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали,

- подрезными, используемыми для точения цилиндрических поверхностей,

- отрезными, которые отрезают готовую деталь от заготовки,

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений,

- резьбовые, которые подразделяются на наружные и внутренние,

- расточные резцы, которые используются для обработки внутренних поверхностей,

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали,

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали,

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

https://youtube.com/watch?v=wa4FbdtHEJ0

Востребованность — легко ли устроиться на работу

Учебные заведения ежегодно выпускают достаточное количество технических специалистов в данной сфере, но, несмотря на это, потребность в хорошо квалифицированных токарях остаётся высокой.

Ниже в таблице — распределение вакансий токаря по регионам России (состояние — на июнь 2021 г.):

| Регион (область, республика) | Количество (%) вакансий |

| Московская | 1208 (11,4) |

| Ленинградская | 722 (6,8) |

| Свердловская | 483 (4,6) |

| Ростовская | 421 (4) |

| Самарская | 412 (3,9) |

| Челябинская | 404 (3,8) |

| Республика Татарстан | 373 (3,5) |

| Нижегородская | 373 (3,5) |

| Республика Башкортостан | 297 (2,8) |

| Остальные | 5891 (55,7) |

Как показывает таблица, наибольшее число открытых вакансий токаря — в Московском регионе.

У истоков

Идея о том, что заготовке можно придать необходимые размеры и форму при помощи снятия стружки зародилась в незапамятные времена. Самый первый примитивный токарный станок, известный ученым, датируется еще VII веком до нашей эры. В импровизированные тиски, установленные на вращающейся основе, зажималась деревянная, костяная или роговая заготовка. Подмастерье или раб вращали конструкцию в разные стороны, а мастер при помощи резца придавал детали желаемые размеры и конфигурацию, прикасаясь режущим инструментом ко вращающейся заготовке.

Разумеется, подобный станок был крайне несовершенен. Он не позволял добиваться приемлемой точности, а физическая сила человеческих рук существенно затрудняла обработку, делая ее долгой, трудоемкой и недостаточно точной.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Токарная технология

При обработке на токарных станках резец, перемещаясь вдоль заготовки, врезается в ее поверхность. Режущая кромка отделяет узкую полоску металла — стружку. Ширина и толщина стружки задаются станочником.

Технология обработки позволяет изготавливать валы с большим количеством переходов и размеров. При этом все цилиндры и конусы соосны, поскольку вытачивались с одной установки. Сверловка торца и другая обработка делаются без переустановки детали. Неподвижный инструмент закреплен жестко, что позволяет в несколько раз увеличить скорость обработки.

Это интересно: Штамповка листового металла (горячая и холодная): виды, оборудование