Оглавление

Холодная штамповка металла

Холодный способ представляет собой технологическую операцию, при которой металлическая заготовка без предварительного нагрева подвергается деформации.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Виды операций, проводимые во время листовой штамповки

Детали изготавливают двумя способами:

- Формоизменяющий. К нему относятся: скручивание, прогибание, навивание, обжим, формование, вытягивание, отбортовка. За время прохождения операции материал заготовки не разрушается, меняется только форма и размер.

- Разделяющий. В него входят: нарезка, прокалывание, обрезка, пробивка и зачистка. Заготовки в данном случае разделяются во время сдвига по заданному контуру.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Холодное выдавливание

Заготовка помещается в полость, из которой металл выдавливается в отверстия, расположенные в рабочем механизме. Проводится на кривошипных или гидравлических прессах. Различают четыре варианта выдавливания:

- прямое;

- обратное;

- боковое;

- комбинированное.

Возможность получения изделий без разрушения и деформации заготовок – плюсы выдавливания.

Высадка

Процесс осуществляется на специальных автоматах. Штамповке подвергается прут или проволока. Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Холодная объемная штамповка металла в открытых штампах

Способ основан на формовании деталей путем заполнения металлом полости штампа. Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Достоинства и недостатки объемной штамповки

Основным минусом данного метода является быстрое изнашивание штампов. Причиной тому служат значительные механические нагрузки, которые испытывает на себе применяемое оборудование.

Преимущества объемной штамповки:

- Получение высококачественных изделий без окалины.

- Прочность произведенных деталей и точность размеров за счет отсутствия окисления.

- Высокая производительность.

- Минимальная шероховатость поверхности изделий.

- Возможность полной или частичной автоматизации.

- Не нужно нагревать материал.

- Эффективность использования металла.

Качество изготовления продукции зависит от правильной сборки и работы штампа.

Гидравлические прессы

Гидравлический пресс, представляет собой набор деталей, включающий в свой состав:

- емкость для хранения масла;

- насосную станцию, предназначенную для создания необходимого давления на шток пресса;

- систему фильтров, отделяющих от рабочей жидкости воду и твердые частицы.

Гидравлические прессы для листового металла

Все прессы включают в состав своей конструкции шкафы управления, выносные пульты, с которыми непосредственно работает оператор пресса.

Радиально ковочный аппарат

Основное предназначение аппарата этого типа – это получение заготовок для валов определенной формы и размера.

Радиусная гибка листа

Чаще всего на оборудовании этого типа производят заготовки с диаметром порядка 150 мм и длиной до 1200 мм.

Электромагнитный пресс

Прессы этого типа появились относительно недавно. В качестве источника энергии для получения деталей заданной формы используют сердечник, который является частью электромагнита.

Электромагнитный пресс для листового металла

Именно он перемещает ползун, на котором установлена верхняя часть штампа, а возвращают его в исходное положение возвратные пружины. Эти станки показывают высокую производительность. Чаще всего применяют электромагнитные прессы с длиной хода в 10 мм, а усилие на штампе составляет 2,5 тонны.

Как происходит штамповка?

В зависимости от того, какие технологические нормы используются, штамповка деталей может значительно отличаться.

Первый тип штамповки заключается в резке, рубке или пробивке материала – его называют разделительный.

Существует также вариант штамповки, когда происходит формовка, вытяжка, холодное выдавливание и прочие манипуляции с листовым металлом.

Также существуют горячая и холодная штамповки листового металла.

Горячую штамповку используют только на крупном производстве: используя этот метод, происходит изготовление днищ для котла, разнообразных деталей в форме полушарий, буев и пр.

Чтобы получилась объемная или плоская деталь, требуется, прежде всего, часть листового металла толщиной до 4 мм.

Перед началом работы всегда проводится расчет и соблюдаются нормы нагрева – это довольно тонкая и сложная работа, поэтому горячая штамповка не применяется в домашних условиях.

В остальном же технология и расчет аналогичны методу холодной штамповки, о котором мы поговорим дальше.

Видео:

Прежде чем приступать к работе, нужно произвести расчет и составить чертежи деталей, при этом расчет должен учитывать, что металл утягивается во время вырубки, пробивки или гибки.

При горячей штамповке, чтобы нагреть детали, используют специальное оборудование – пламенные печи или печи, работающие на электричестве, либо другое электронагревательное оборудование.

Также нужно следить, чтобы нормы процесса и правильный расчет были соблюдены.

При холодной штамповке пресс создается с помощью давления и подобное оборудование не используется.

Холодный вид штамповки металла более удобен, т.к. в этом случае возможно изготовление изделий законченного вида, которым не нужна дополнительная резка.

Во время штамповки холодного типа бывает изготовлена как объемная, так и плоская деталь крупного или мелкого размера.

ВАЖНО ЗНАТЬ: Убираем ржавчину с металла — как и чем?

В целом же технология штамповки металла выгодная процедура, т.к. она предполагает уменьшение расхода материала при высокой производительности. Особенно это заметно при массовом производстве деталей.

Оборудование холодной штамповки способно обрабатывать не только металлические объекты, но также работать с картоном, кожей, резиной, пластмассой и другими элементами.

Холодная штамповка может быть двух типов: разделительной и формоизменяющей.

Разделительная штамповка металла — это резка, вырубка или пробивка деталей.

Резка деталей заключается в разделении металлической заготовки на части по заранее определенным кривым или прямым линиям.

Резка широко применяется на производстве – с ее помощью делают готовые детали, либо раскраивают листовой металл, разделяя его на полосы нужного размера.

Для резки необходимо специальное оборудование, а именно дисковые или вибрационные, гильотинные или другие профессиональные ножницы.

Технология вырубки листового металла заключается в производстве деталей, имеющих замкнутый контур. А процесс пробивки используют, чтобы сделать в детали отверстия требуемой формы.

Штамповка заготовок может быть произведена как своими руками, так и на заказ. Однако при самостоятельной работе нужно соблюдать предписанные нормы, что не так просто.

Этот процесс включает следующие элементы: гибку, вытяжку, отбортовку, обжим и формовку. С помощью процесса гибки создают детали с изгибом.

Видео:

При вытяжке из плоской заготовки изготавливается объемная полая пространственная деталь.

Путем вытяжки возможно сделать из заготовок объекты цилиндрической, полусферной, коробчатой или конической формы.

При отбортовке на детали делают борты, идущие вокруг наружного контура листа и возле заранее изготовленных отверстий.

Процессам обжима подвергается обычно объемная или имеющая полость деталь – с его помощью детали приобретают суженную концевую часть.

Происходит это с использованием конической матрицы с помощью наружного обжатия листового металла. При формовке форма деталей изменяется, сохраняя форму контура снаружи.

Стоит отметить, что чаще всего объемная штамповка изделий из металла делается на заказ, т.к. требуется необходимое оборудование, которое не сделать в домашних условиях.

Изготовление штампов по металлу

Завод металлоконструкций ЧЗМК выполняет штамповку металла согласно образцам, эскизам или чертежам. Также наша компания выпускает штампы. Специальная оснастка необходима предприятиям, организациям, частным предпринимателям, чтобы запустить собственную штамповку.

Штампы делятся на несколько видов:

- для вырубки изделий;

- для гибки заготовок из металла;

- для проколки отверстий (прошивной);

- для одновременной вырубки и формовки либо вырубки и проколки (компаундный либо комбинированный).

В зависимости от объемов и метода производства, штампы бывают промышленными и ручными. Первые устанавливают в мощные прессы. Далее с ними работают, обрабатывая разнообразные материалы, включая металлические сплавы, сургуч, воск, кожу, бумагу. Ручные применяют для выполнения оттиска на различных поверхностях.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Резка

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

Пробивка

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

Вырубка

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Отбортовка

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

Вытяжка

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Обжим

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

Гибка

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Формовка

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Классификация оборудования для штамповки изделий из металла

В самом общем случае оно представляет собой станки-прессы с определенным типом привода (о котором ниже), а также различными характеристиками прочности, производительности, количества выполняемых операций, максимального размера обрабатываемых предметов и так далее.

Выбор нужно осуществлять в зависимости от особенностей производства и от того, какую конечную продукцию следует получить: учитывая, что для сравнительно мягких материалов не нужна значительная мощность, что для серийного выпуска требуется высокая скорость, и другие нюансы конкретного случая.

Просто необходимо, чтобы модель станка соответствовала рекомендациям актуальных межгосударственных стандартов. Помимо рабочих параметров оборудования для штамповки листового металла, ГОСТы также определяют расход, нормы безопасности труда, правила проектирования и другие сопутствующие моменты.

Перейдем к рассмотрению наиболее часто используемых видов техники.

Кривошипно-шатунные прессы

Считаются сравнительно простыми по конструкции механизмами с двойным или тройным характером действия. Преобразуют крутящий момент в возвратно-поступательное движение, благодаря которому:

- подающее устройство перемещает стальную ленту (или другой материал);

- шаговый нож отрезает заготовки согласно заданной программе.

Достаточно надежны (в силу отсутствия сложных функциональных узлов), поэтому нашли свою нишу в массовом выпуске однотипных элементов, чаще всего небольших размеров. Оправдывают себя с экономической точки зрения в перспективе долгосрочного использования.

Гидравлические прессы

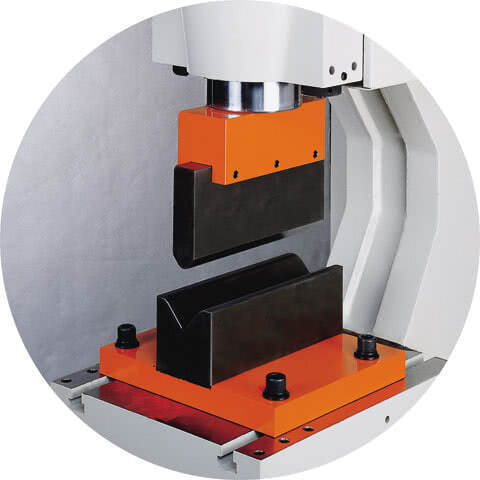

Лидируют среди всех видов оборудования по своим мощностным характеристикам: наиболее производительными их моделями выштамповка металла осуществляется с усилием до 2 килотонн.

Принцип их действия базируется на передвижении пары цилиндров разных размеров. За счет отличия в диаметрах при вращении создается определенное давление на поверхность заготовки, которое изменяет геометрию листа и позволяет получить элемент нужной формы.

За перемещение жидкости отвечают насосы: оснащенные электроприводами, они быстро обеспечивают необходимую интенсивность воздействия. Результат – готовая продукция с гладкой поверхностью, параметры которой с высокой степенью точности соответствуют заданным.

Радиально-ковочные прессы

Классический случай их применения – выпуск цилиндрических заготовок, но также они широко используются для серийного производства предметов с круглым, прямоугольным, квадратным сечением.

Современные модели таких станков, как правило, оснащаются индукционной печью, в которой материал (обычно уже в виде болванки) проходит предварительный нагрев. Термическое воздействие позволяет обеспечить должную пластичность при сохранении максимальной прочности.

Точность соответствия заданной геометрии главным образом зависит от того, какая была выбрана форма для штамповки металла, но и мастерство оператора тоже играет свою роль. Обслуживать такие станки должны специалисты, прошедшие профильную подготовку.

Электромагнитные прессы

Наиболее современные и в чем-то даже инновационные варианты оборудования.

- Создают ЭМ-поле, энергия которого является основной движущей силой, давящей на сердечник.

- Последний, обладающий проволочной обмоткой, в свою очередь, воздействует на инструмент (исполнительный орган).

От интенсивности влияния и зависит степень изменения размеров заготовки. Задав соответствующую программу, можно с максимальной точностью выполнить предмет любой геометрии, даже самой сложной.

Виды оснастки

Определение разновидности оснастки зависит от типа технологии производства. Вырубные штампы для металла бывают нескольких видов.

Ручные

Оснастку применяют на мелкосерийном предприятии. Штампы по металлу имеют небольшие размеры, маленький вес. Могут применяться в работе с листовым железом.

Гидравлические

Востребованы на производствах, где вырубание является преимущественным технологическим процессом. Примером выступает гидравлический прибор для моек на кухне.

Гидравлическая штамповка

Закрытого типа

Приборы закрытого вида служат для работы с металлическими полосами. Главным достоинством выделяют специальный съемный элемент, закрепляемый на матрице.

Открытого типа

Приспособления открытого типа разработаны для различных отверстий или углового вырубания деталей из железа. Вырубной штамп востребован в крупных строительных компаниях, производстве и ремонтных мастерских.

Виды

Для выполнения листовой штамповки применяются разные станки, специализированные инструменты. Чтобы изготавливать детали простых и сложных форм, применяются разные типы штампов. Некоторые из них изготавливаются серийно, другие — на заказ.

Станки

Оборудование:

- Кривошипные прессы. При обработке происходят возвратно-поступательные движения.

- Фрикционные прессы. Движение рабочей части передается благодаря трению. Оно возникает между дисками и маховиком.

- Гидравлический пресс для штамповки листового металла. Работают на основе движения жидкости, которая толкает приводы.

Штампы

Штампы для листовой штамповки — кубические детали, состоящие из двух одинаковых частей. С помощью втулок и колонок обе части центрируются. Оснастка изготавливается согласно нормам, которые описываются в ГОСТах. Они должны соответствовать ряду требований, чтобы безопасно и эффективно применяться в производственной деятельности:

- Рабочие части оснастки должны иметь достаточную прочность, качество, эксплуатационную стойкость, ремонтопригодность.

- При изготовлении деталей должно оставаться минимальное количество отходов.

- Качественный штамп должен обеспечивать необходимую безопасность рабочего процесса, требуемую производительность.

- Оснастка должна надежно закрепляться в станке, чтобы ее положение оставалось неизменным.

У штампов, которые производятся по новым технологиям, нет внутренних втулок и колонок. Поэтому части оснастки не скреплены между собой. При этом в конструкцию добавлен новый элемент — ловитель с фаской 15 мм, которая изготавливается под углом в 15°.

Изготовление штампов для холодной штамповки металла

Изготовление оснастки:

- Разработка проекта. Подготавливаются чертежи со всеми размерами.

- Изготовление деталей штампа. Многие размеры на чертеже имеют жесткий допуск, который нужно выдержать до 0,01 мм. Такую точность можно получить только на координатных станках: расточном и шлифовальном. Особенно это касается рабочего инструмента: пуансона и матрицы.

- Термическая обработка комплектующих. Изделия, изготовленные из конструкционной и инструментальной стали, подвергаются нагреванию.

- Шлифовка закаленных деталей. Наивысшую чистоту поверхности имеют режущие части рабочего инструмента. Шлифовка ведется до получения 10 класса шероховатости поверхности или по новому обозначению 0,16√. Все плоские части деталей: верхних и нижних плит, пуансонодержателя, прокладок, направляющих планок и съемника шлифуются до 8 класса.

Дополнительные инструменты

К этой категории относятся промышленные ножницы, которые предназначены для выполнения разделительных операций. Виды инструмента:

- Дисковые. Рабочая часть инструмента изготовлена из нескольких дисков, которые установлены на параллельные оси вращения. При работе диски вращаются в разные стороны.

- Алигаторные. Основная ось инструмента проходит по нижней кромке, верхняя режущая часть совершает движения по направлению к ней.

- Гильотинные. Имеют две наклонные режущие кромки, которые выполняют параллельно-поступательные движения.

Путем листовой штамповки металла можно быстро изготовить большое количество однотипных деталей. Их сложность и форма будут зависеть от используемых штампов, которые можно постоянно менять.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Принцип работы и устройство прессов различных типов

Прессовое оборудование механического типа может использовать в своей работе энергию сжатого воздуха. Для этого в штамповочных цехах применяют линии подачи сжатого воздуха. Рабочее давление в них составляет 8 – 12 атм. Станки этого типа оснащают системами очистки воздуха от воды и следов масел.

Прессовое оборудование механического типа

Сжатый воздух, принимает участие в раскрутке маховика, который поднимает шатун в верхнее положение. Нажимая на педаль или кнопки управления прессом, оператор открывает муфту, воздух выходит из системы и шатун под своим весом устремляется вниз.