Особенности работы сверлами HSS

При выполнении операции сверления таким сверлом необходимо соблюдать режимы резания и технологию выполнения работ.

Основные требования следующие:

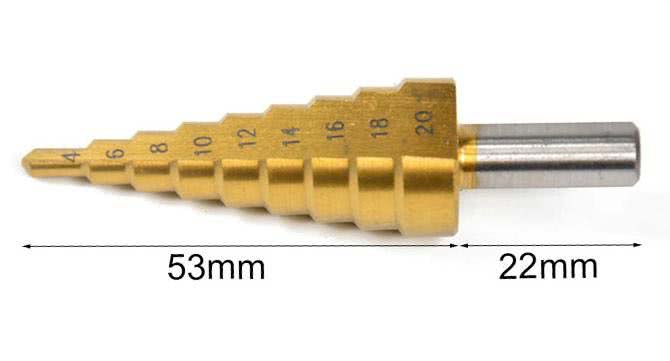

- правильно подбирать тип и диаметр в соответствии с обрабатываемым металлом;

- грамотно подбирать режимы сверления (обороты шпинделя, скорость резки);

- устанавливать под углом 90° к поверхности металла;

- не бить о поверхность металла при его заходе;

- применять охлаждающие жидкости и среды только те, которые рекомендует производитель;

- использовать оборудование и инструмент, который имеет соответствующее приспособление для установки сверла.

На видео рассказывается о работе с некоторыми типами инструмента:

https://youtube.com/watch?v=l9e8zYP5RPA

Улучшение характеристики изделий из HSS-сталей

Для придания твердости материала, стойкости к износу и устойчивости к коррозии поверхность инструментов подвергают дополнительной обработке. К таким методам относятся:

- Азотирование. Насыщение азотом слоя поверхности проводится в газовой среде, которая состоит из 80% азота и 20% аммиака или на 100% из аммиака. Технологический процесс длится от 10 до 40 минут при температуре 500-600оС и приводит к укреплению поверхностной оболочки.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде, состоящей из химического элемента — цинка. Процесс высокотемпературного цианирования длится от 5 до 45 минут при температуре 800-900оС. Низкотемпературный процесс происходит при 500-600оС и обеспечивает износостойкость и высокую твердость инструменту.

- Сульфидирование. Насыщение поверхностей стальных изделий серой осуществляется при 550-600оС путем нагревания в серноазотистых солях в течение 2-3 часов. В результате процесса повышается износоустойчивость стальных изделий.

Это интересно: Латунь — состав сплава, или преимущетва и недостатки метала

Суть химико-термической обработки заключается в проникновении различных химических элементов в атомную кристаллическую решетку железа при нагревании деталей из стали в среде, насыщенной необходимыми элементами.

Быстрорежущие легированные стали предназначены для производства металлорежущего инструмента, который используют при работе на высоких скоростях. HSS-сплавы отличаются способностью сохранения износостойкости и сопротивляемости к разрушению при повышенных температурах. Добавление в состав стали молибдена, вольфрама, кобальта и ванадия обеспечивает красностойкость и горячую твердость.

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно. Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.

Особенности термической обработки

Результатом высокотемпературной обработки быстрорежущих сталей становится изменение структуры материала для получения определенных физико-механических свойств, требуемых при работе с данным инструментом.

Отжиг

HSS-сталь после процесса прокатки и ковки приобретает повышенную твердость и внутреннее напряжение. В связи с этим заготовки предварительно подвергаются отжигу. Отжиг снимает внутреннее напряжение материала, улучшает обрабатываемость и подготавливает ее для закалки.

Процесс отжига происходит при температуре около 850-900 о С. Тем не менее следует опасаться излишнего повышения температуры и длительности выдержки, потому что сталь при этом может получить повышенную твердость. В связи с пониженной теплопроводностью сплава нагрев осуществляется медленно и равномерно.

Изделия загружают в печь при температуре 200-300 о С, при этом увеличивают последующий нагрев со скоростью 150-200 о /час. Процесс оканчивается медленным охлаждением: сначала в печи до 650 о С, а затем до комнатной температуры на открытом воздухе.

Машиностроительные заводы небольшое количество заготовок подвергают изотермическому отжигу. Их нагревают до 880-900 о С короткое время, а затем переносят в печь с температурой не выше 720-730 о С на 2-3 часа. Для защиты от появления излишних внутренних напряжений заготовки охлаждают в печи до 400-450 о С, а затем оставляют на открытом воздухе.

Обычный отжиг длится дольше, чем изотермический процесс. В последующем заготовки проходят механическую обработку, а затем инструмент подвергается окончательному процессу термической обработки — закалке и отпуску.

Закалка

Инструменты, выполненные из быстрорежущей стали, подвергаются закаливанию при температурах свыше 1300 о С. После процесса закалки происходит многократный отпуск при 550-560 о С. Такая температура необходима для растворения в аустените большого количества карбидов для получения высоколегированного аустенита.

При дальнейшем охлаждении получается высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается во время нагрева до 600 о С, что придает быстрорежущей стали красностойкость.

Для получения высоких показателей красностойкости температура во время закалки должна быть очень высокой. Однако есть предел, при повышении которого в быстрорежущей стали начинается быстрый рост зерна и происходит оплавление.

Отпуск

Закаленная быстрорежущая сталь в обязательном порядке проходит процесс отпуска. При температуре 550-560 о С проводится многократный процесс с промежутками по 1 часу. Цель отпуска заключается в превращении аустенита в мартенсит. Быстрорежущая сталь проходит два внутренних процесса:

- При нагревании и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Вследствие чего легирование аустенита понижается, что способствует легкому превращению в мартенсит.

- Во время охлаждения при 100-200 о С получается мартенсит. При этом также снимается внутреннее напряжение, возникшее при закалке.

В наше время чаще всего на заводах применяют процесс ускоренного отпуска стали, который проходит при повышенных температурах.

https://youtube.com/watch?v=btuWcal6QEM

Чем отличаются HSS-сверла от твердосплавных моделей

В первую очередь, HSS-сверла отличаются от твердосплавных по технологии изготовления материала.

- Быстрорежущую сталь получают путем добавления в углеродистую сталь вольфрама, хрома, молибдена и иных компонентов. Материал HSS-сверл обладает высокой прочностью.

- Твердый сплав — это композитный материал, изготовленный по технологии порошковой металлургии. Он состоит из частиц микронного размера. Основной компонент — карбид вольфрама. К дополнительным относятся карбид титана, карбид тантала и пр.

Твердосплавные инструменты от HSS-сверл отличаются более высокими твердостью и термостойкостью. Однако твердые сплавы имеют меньшую прочность. Они боятся вибраций и силовых нагрузок. Это не позволяет использовать твердосплавные сверла для прерывистой обработки заготовок на высоких скоростях.

Из-за сложной технологии изготовления твердосплавные инструменты стоят дорого. Цены на сверла из быстрорежущей стали значительно ниже.

Общее описание

HSS является обозначением целой группы металлов быстрой резки. Рассматриваемый сплав активно используется во многих производствах, является востребованным. Расшифровка указанной группы материалов – High Speed Steel, что означает в переводе «сталь для работы на высоких скоростях».

Быстрорежущую сталь сегодня производят традиционными методами – посредством залива сплава в слитки. После этого осуществляется прокат подобных заготовок и их проковка. Кроме того, HSS-материалы изготавливаются методом порошковой металлургии. В данном варианте осуществляется распыление стальных струй с азотом.

Рассматриваемые категории металлов относятся к группе высокоуглеродистых. В основном качественный инструментарий, произведенный из HSS-сплава, характеризуется уровнем твердости, который равняется 62-64 HRc. Главное достоинство в сравнении с большинством инструментов твердосплавного вида заключается в неплохих характеристиках прочности, а также более доступной стоимости готовых инструментов высокого качества. Рассматриваемый тип стали замечательно демонстрирует свои характеристики в условиях прерывистой резки.

Сталь, входящая в группу HSS, является высокоуглеродистой. Она характеризуется повышенным содержанием такого химического элемента, как углерод. Некоторые марки такого металла также имеют в своем составе вольфрам в тех или иных пропорциях.

Сегодня из рассматриваемого материала производят множество изделий, среди которых встречаются очень хорошие сверла. Узнаем на примере таких продуктов, чем они первоочередно отличаются от аналогов из твердых сплавов.

-

Сталь типа HSS возможно получить посредством внесения в углеродистую сталь таких химических элементов, как вольфрам, хром, молибден и так далее. Сырье современных HSS-сверл характеризуется повышенными прочностными характеристиками.

-

Сплав твердого типа является материалом композитной категории. Он производится в соответствии с порошковой техникой. Структура рассматриваемых металлов складывается из частичек, отличающихся микронными размерами. Главный компонент твердосплавных сплавов – это вольфрамовый карбид. В составе материалов имеются и вспомогательные элементы, такие как карбид титана или тантала.

Состав и расшифровка

Сплав Р6М5 появился во времена британской промышленной революции. При обработке дерева и цветных металлов достаточно было инструментов из обычной стали. Но с развитием промышленности появилась потребность в обработке твердых металлов, имеющиеся инструменты деформировались и быстро выходили из строя из-за длительного и непрерывного использования на высоких скоростях. В 1858 году ученые-сталевары создали сплав, одним из элементов которого стал вольфрам, самый тугоплавкий элемент из таблицы Менделеева. Это стало первым вариантом стали Р6М5. Состав сплава Р6М5 схож со сталью Р18.

В формуле быстрореза Р6М5 молибден и вольфрам выступают легирующими элементами. Маркировку сплава можно расшифровать по буквам и цифрам. Первое число указывает на долю вольфрама, а последующие буквы и цифры на другие легирующие компоненты и их процентное содержание. Значение буквы Р – быстрорежущий сплав. Так, маркировка Р6М5 показывает, что сталь содержит 6% вольфрама и 5% молибдена. Присутствие иных индексов в названии инструментального сплава указывает на дополнительные компоненты. Например, К – кобальт, Т – титан и так далее. Современные технологии производства сплава предполагают использование азота в качестве дополнительного легирующего компонента. Такой сплав носит марку Р6АМ5.

Химический состав стали согласно ГОСТу:

- вольфрам;

- молибден;

- хром;

- стронций;

- ванадий;

- и менее 1% составляют примеси других металлов и элементов (медь, хром и другие).

Свойства стали обусловлены входящими в нее металлами. Главным является сопротивление накаливанию в условиях длительного использования при повышенной температуре. Материал не теряет своей твердости, лезвия из него долго сохраняют остроту режущей поверхности даже при вибрационных нагрузках. Сплав способен выдержать нагрев до +600 градусов Цельсия и сохранить свои свойства. Хром в сплаве необходим для увеличения термической стойкости, ванадий уменьшает хрупкость после накаливания.

Химический состав и характеристики

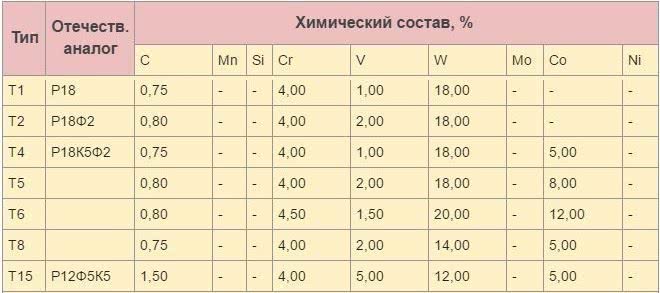

В зависимости от легирующих элементов стали HSS делятся на три основных группы:

- Т – с высоким содержанием вольфрама.

- М – для легирования использован молибден.

- Высоколегированная группа.

Аналогами отечественных марок стали являются Р18, Р6М5 и другие сплавы Р, широко применяемые для изготовления инструментов.

HSS-стали с высоким содержанием вольфрама применяются редко по причине высокой стоимости. Наибольшее применение получили марки Т1 и Т15, первый относится к сплавам общего назначения, второй, помимо вольфрама, содержит ванадий и кобальт, что обеспечивает высокую стойкость к износу и работе в высокотемпературном режиме.

Горячая твердость

При использовании режущих приспособлений в процессе работы происходит постоянное выделение тепла, при этом около 80% тратится на разогрев инструмента. Температура режущей кромки повышается и происходит отпуск материала, что влечет за собой понижение его твердости. Тем не менее быстрорежущая сталь сохраняет свои показатели даже при нагреве до 500-600оС.

Это интересно: Сталь инструментальная быстрорежущая — характеристики, свойства, аналоги

Красностойкость

Показатель, учитывающий временной промежуток, в период которого сталь сможет выдержать повышенную температуру, не меняя своих эксплуатационных характеристик. Завышенный показатель трения приводит к разогреву металла, от чего происходят изменения в кристаллической решетке. В результате некоторые свойства быстрорежущей стали существенно меняются.

Сопротивление разрушению

Материал, который применяют для изготовления режущего инструмента, должен обладать высокими механическими свойствами — сопротивлением хрупкому разрушению. Высокая прочность сплава обеспечивает режущему приспособлению стойкость к большому усилию, подаче и глубине резания, что в свою очередь приводит к повышению производительности процесса.

Марки стали

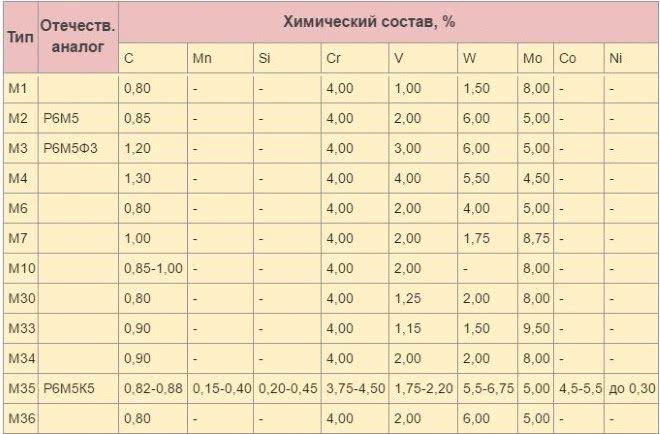

При выборе инструмента, изготовленного из HSS-сталей, необходимо учесть характеристики отдельных марок стали. Так, сверла широкого применения чаще всего изготавливаются из стали М1, которая отличается высокой гибкостью и стойкостью к ударным нагрузкам. Но по красностойкости этот сплав уступает М2, который используется для изготовления широкого ассортимента инструментов различного назначения, предназначенных для использования в станках. Данный сплав отличается высокой стойкость режущих кромок к истиранию и хорошей стойкостью к высоким температурам.

Для крупных сверл подвергающихся высокой нагрузке более всего подходит сплав М7, характеризуемый высокой гибкостью и надежностью. Изготовленный из него инструмент отлично подходит для сверления отверстий в твердых материалах.

Также широко используются следующие марки сталей группы HSS:

- М50 – гибкий сплав, используемый для инструмента, предназначенного для работы с ручным электроинструментом. Уступает по температурной стойкости другим маркам.

- М35 – сплав HSSE с повышенным содержанием кобальта и высокой стойкостью к температурной нагрузке, превышая по данному показателю М2. Недостатком является пониженная стойкость к ударным нагрузкам.

- М42 – сплав с максимальным содержанием кобальта, что обеспечивает высокую красностойкость и устойчивость к абразивному износу. Отлично подходит для работы с вязкими и твердыми материалами.

Характеристики HSS сталей

HSS стали делятся на три группы:

- Вольфрамовые (Т);

- Молибденовые (М);

- Высоколегированные быстрорежущие стали.

Стали вольфрамовой группы сегодня практически не применяются из-за высокой стоимости вольфрама и его дефицита. Самыми распространенными являются сталь общего назначения Т1 и сталь с ванадием и кобальтом T15. Т15 применяются для инструментов, работающих в условиях высоких температур и износа.

Стали молибденовой группы в качестве главного легирующего элемента имеют молибден, хотя некоторые содержат равное или даже большее количество вольфрама и кобальта. Стали с повышенным содержанием ванадия и углерода являются стойкими к абразивному износу. Серия сталей начиная от М41 характеризуется высокой твердостью при работе на высоких температурах (красностойкостью). Молибденовые стали применяются также при изготовлении инструментов, работающих в «холодных» уловиях — накатных плашек, вырезных штампов. В таких случаях HSS стали закаляют до более низких температур для повышения ударной вязкости.

Таблица общих химических составов HSS сталей. Отечественные аналоги.

| Тип | Отечеств. аналог | Химический состав, % | ||||||||

| C | Mn | Si | Cr | V | W | Mo | Co | Ni | ||

| Вольфрамовые HSS стали | ||||||||||

| T1 | Р18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | Р18Ф2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | Р18К5Ф2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | Р12Ф5К5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| Молибденовые HSS стали | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | Р6М5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | Р6М5Ф3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | Р6М5К5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | до 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Высоколегированные HSS стали | ||||||||||

| M41 | Р6М3К5Ф2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| M43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | Р2АМ9К5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | до 0,30 | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | до 0,10 | 3,90-4,75 | — | до 0,30 | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | до 0,30 | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | до 0,30 |

В таблице могут быть указаны не все аналоги, так как в настоящее время может быть большое кличество позаимствованных не гостированных марок.

Режущий инструмент, изготовленный с содержанием вольфрама (W), будет обладать очень полезным для инструмента качеством — красностойкостью. Она позволяет инструментам сохранять острую режущую кромку и твердость при температурах красного каления (до 530°С). Кобальт еще больше увеличивает красностойкость и износостойкость HSS сталей.

M1. Применяются для производства сверл, широкого диапазона применений. Стали М1 имеют меньшую красностойкость, чем стали М2, но менее восприимчивы к ударам и являются более гибкими, что делает их пригодными для общих работ.

M2. Стандартный материал для изготовления инструментов из HSS сталей. М2 имеет хорошую красностойкость и сохраняет свою режущую кромку дольше, чем другие HSS стали с меньшим содержанием вольфрама. Обычно применяется для изготовления инструментов для высокопроизводительных машинных работ.

M7. Применяются для сверл тяжелой конструкции для сверления твердого листового металла. Обычно применяются там, где гибкость и увеличенный срок службы одинаково важны.

M50. Применяется для изготовления сверл, которые применяются для сверления на портативном оборудовании, где поломка по причине изгиба является проблемой. Не имеет такой красностойкости как остальные HSS стали с вольфрамом.

M35. Стали М35 имеют повышенную красностойкость по сравнению с М2. При этом кобальт несколько понижает стойкость к ударам.

M42. Стали М42 «Super Cobalt» имеют отличную стойкость к истиранию и хорошую красностойкость. Применяются для работ по вязким и сложным материалам.

инженер поможет – Отличия HSS и твердосплавного сверла

В этой статье мы рассмотрим различия между сверлами, изготовленными из разных материал: из быстрорежущей стали HSS и сверла из твердосплавного материала. Рассмотрим, какие материалы можно обрабатывать этими сверлами, какие бывают тонкости при заточке, режимы резания, а также, сравним качество поверхности, подвергшейся обработке.

Итак, начнем с HSS сверла.

HSS сверло

HSS (High Speed Steel) – это группа, которая включает в себя стали, которые являются быстрорежущими. Обычно, из этих сталей изготавливают режущий инструмент. В нашем случае, сверла. Сталь этой группы является высокоуглеродистой. Твердость достигает 62-64 HRC.

Преимущества над твердосплавными сплавами – быстрорежущая сталь обладает большей прочностью и более низкой стоимостью.

Однако, скорость резания меньше, чем у сверл из твердого сплава.

Сверла можно изготавливать из вольфрамовых, молибденовых и высоколегированных быстрорежущих сталей.

Сейчас мы рассмотрим условные обозначения сверл из быстрорежущих сталей и разберемся, где применимы сверла, и какое качество будет иметь обработанная поверхность.

HSS-R – такое сверло будет обладать невысокой стойкостью.

HSS-G – это сверло имеет вышлефованную CBN (кубическим нитридом бора) режущую часть. Отличается повышенной стойкостью и небольшим радиальным биением.

HSS-E – в сталь этого сверла добавлен кобальт. Служит для работы с непростым материалом.

HSS-G TiN – сверло, поверхность которого имеет напыление, содержащее нитрид титана. Что, кстати, и служит повышению поверхностной прочности.

HSS-G TiAlN – сверло, поверхность которого имеет напыление, содержащее титан-алюминий-нитрид.

HSS-E VAP – такой инструмент пригодится, если необходимо обрабатывать нержавеющую сталь.

Цены на сверла разные. Например, HSS Co-5 сверло можно купить по стоимости от 300 руб. А приобретение корончатых сверл может уменьшить ваш бюджет на 1 т.р. и больше.

Твердосплавное сверло

Использование твердосплавных сверл для обработки стекла, мрамора, гранита, чугуна, пластмассы – вот главное назначение инструмента. Сразу отмечу, что твердосплавные сверла обладают высокой стоимостью изготовления. Именно поэтому они не особо и распространены. Обычно, сверла не обладают высокой прочностью и жесткостью. Имеют склонность к выкрашиванию.

Такие сверла замечательно подойдут для обработки поверхностей, в основе которых жаропрочные и высокопрочные металлы.

Качество обрабатываемой поверхности получается весьма высоким.

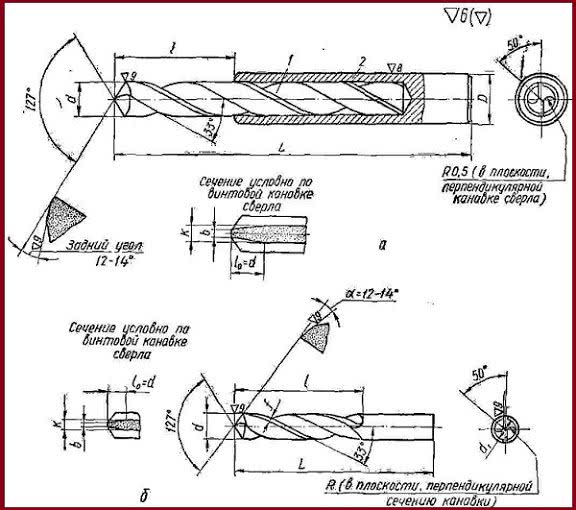

Угол наклона, которым обладает передняя часть сверла, – 6-8 градусов. Винтовая канавка имеет угол – 20 градусов. Если будут сверлиться глубокие отверстия, то винтовые канавки должны иметь угол наклона – 45 – 60 градусов.

Стоимость сверла тоже может варьироваться, в зависимости от фирмы изготовителя, а также, от качества инструмента. Так, можно приобрести твердосплавное сверло за приемлемую цену, в пределах 400 руб., а можно приобрести сверло за 1,5 т.р.

Как мы с вами убедились, что сверла из разных материалов имеют свои преимущества и свои недостатки и при этом они имеют совершенно разную стоимость. Поэтому следует со всей внимательность подходить к выбору сверл для мастерских и производств.

Сверло hss – импортный аналог режущего инструмента, изготовленного из быстрорежущей стали. Выпускается с разным условным обозначением, указывающим на различие в технологии изготовления, технических характеристиках. Обозначение несет информацию о тех материалах, с какими работают. Ими можно сверлить, рассверливать и засверливать отверстия в стали, чугунах, цветных металлах и сплавах с высокой прочностью с применением ручных инструментов и разного типа оборудования, оснащенного патроном необходимой конструкции.

Рекомендации по выбору

Подбирая сверло по металлу, желательно покупать продукцию известных брендов, где и заточка на высшем уровне, и сплав прочный и качественный:

Ruko. Отличный вариант в соотношении цена/качество

Рекомендуется обратить внимание на модели TL 3000, отличающиеся своей многофункциональностью и титановым напылением. Эти сверла хороши в тех случаях, когда при работе образуется средняя и длинная стружка

Bosch. Известный мировой бренд разнообразных ручных строительных инструментов и их комплектующих. Особенно ценят продукцию Bosch профессиональные строители.

Haisser. Очень мощные сверла, которые применяются в промышленности и быту. Они способны переносить самые экстремальные нагрузки благодаря титановому сплаву и особенной заточке.

«EKTO». Продукция этого отечественного производителя на порядок дешевле, чем у западных аналогов, при неплохом качестве и продолжительности службы. Рекомендуется в основном для бытового применения.

Большая Энциклопедия Нефти и Газа, статья, страница 3

Красностойкость

При фрезеровании красностойкость режущей части инструмента имеет меньшее значение, чем при точении. Поэтому для фрез из стали ЭЙ 184 применяются скорости резания не ниже, чем для фрез из быстрорежущей стали.

Обладает высокими красностойкостью, твердостью в горячем состоянии, износостойкостью и вязкостью.

Таким образом, красностойкость создается легированием стали карбидообразующими элементами ( вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды.

Влияние Со на красностойкость и стойкость против отпуска — инструментальных сталей также значительно. Растворяясь в матрице, Со повышает стабильность твердого раствора.

Цирконий несколько повышает красностойкость при нагреве 640 С, что, вероятно, связано со способностью циркония повышать устойчивость мартенсита.

При 650 С красностойкость этих марок одинаковая.

Быстрорежущие стали имеют красностойкость 600 — 650 С и обладают повышенной сопротивляемостью износу. Это позволяет работать инструментом из быстрорежущей стали со скоростями резания 30 — 100 м / мин.

Сталь Р9 по красностойкости и режущим свойствам не уступает стали Р18, но имеет более равномерное распределение карбидов, несколько большую прочность и пластичность. Вследствие высокого содержания ванадия сталь плохо шлифуется, применительно для дисковых и пальцевых модульных фрез и зубостро-гальных резцов.

Сталь ЭИ276 по красностойкости не уступает марке РФ1 ( ср.

Главные свойства ( красностойкость, твердость и др.) быстрорежущие стали приобретают в результате термической обработки — закалки и многократного отпуска.

Сочетание различных по красностойкости ( по твердости) зон в структуре литого инструмента имеет положительное значение: относительно мягкие ( малолегированные) зоны могут предупреждать опасные перенапряжения в твердом красностойком каркасе и тем предохранять лезвие инструмента от выкрашивания.

Пониженная теплостойкость ( красностойкость) инструмента связана с недостаточным насыщением твердого раствора углеродом и легирующими элементами в связи с пониженной температурой и недостаточной выдержкой при нагреве под закалку.

Следует различать понятия красностойкость и горячая твердость. Под горячей твердостью понимают твердость металла в нагретом состоянии. Горячая твердость является обратимым свойством: если нагревание металла прекращается, то исходное значение его твердости восстанавливается. Горячая твердость зависит от сил междуатомной связи в решетке металла, которые приближенно могут быть оценены по температуре плавления.

Страницы: 1 2 3 4

www.ngpedia.ru