Виды маркировки

В строительстве в зависимости от целей используют пеноблоки разной плотности. Данная характеристика обозначается латинской буквой D с числовым индексом, указывающим на вес кубометра материала в килограммах. Различают:

- D100 — D Используются для возведения внутренних перегородок жилых и общественных зданий.

- D400 — D Подходят для утепления и звукоизоляции стен, полов и междуэтажных перекрытий.

- D600 — D Применяются как для теплоизоляции конструкций, так и для строительства наружных стен.

- D1000 — D Предназначаются для монтажа несущих стен, колонн, перемычек и прочих конструкционных элементов.

Согласно требованиям отраслевых стандартов, после испытаний в лаборатории блоки могут получать дополнительную маркировку, указывающую на их характеристики:

- Символом B с цифрами обозначается прочность изделия на сжатие. Значения индекса от 0,5 до 60 указывают нагрузку в кгс/см², которую выдерживает блок.

- Символ F с цифрами от 15 до 75 указывает на морозостойкость. Индекс после него обозначает допустимое количество циклов заморозки и размораживания.

Покупатели обращают внимание на технологию сушки готовых изделий. Опыт показывает, что она отчасти влияет на прочность материала

Существуют блоки:

- Автоклавные. После схватывания раствора выдерживаются несколько часов в герметичной камере при температуре 170–210°С и давлении 0,8–1,2 мПа;

- Неавтоклавные. Высушиваются и дозревают 28 дней в естественных условиях, при комнатной температуре и влажности.

Также пеноблоки отличаются по размерам, что позволяет строителям подбирать их в соответствии с поставленной задачей:

Размеры бетонных пеноблоков

| Размеры | Количество на кубометр |

| 100 × 300 × 600 мм | 55 шт. |

| 120 × 300 × 600 мм | 46 шт. |

| 150 × 300 × 600 мм | 37 шт. |

| 200 × 300 × 600 мм | 27 шт. |

| 250 × 300 × 600 мм | 22 шт. |

| 400 × 300 × 600 мм | 20 шт. |

Наконец, пеноблоки можно классифицировать по их назначению при выполнении строительных работ. Ассортимент выглядит так:

- Стандартные. Имеют толщину 200–300 мм, что позволяет использовать их для решения любых задач.

- Для перегородок. Отличаются толщиной 100–150 мм, а потому хорошо подходят для обустройства внутренних стен.

- U-образные. Имеют вид лотка, в который укладывают армирующий пояс, перевязки или инженерные коммуникации.

- Армированные. Представляют собой усиленные стальным каркасом блоки и балки, подходящие в качестве перемычек.

- Нестандартные. Отличаются выступами, вырезами, внутренними пустотами или сложной формой. Производятся в основном на заказ.

Реклама и каналы сбыта

Запускать производство лучше в первом квартале года. Первые два месяца потребуются на отладку производственной линии и стабилизацию выдачи качественных изделий. Во втором квартале начинается сезон активных строительных работ и будет проще реализовать первые партии пеноблоков. Основные каналы сбыта готовой продукции:

- рынки стройматериалов;

- строительные организации;

- физические лица.

Основной источник клиентов – холодные продажи, которые требуют личного общения с потенциальными клиентами. Также желательно использовать наружную рекламу, объявления в СМИ и участвовать в профессиональных выставках.

Самостоятельное изготовление пеноблоков

Процесс самостоятельного изготовления пенобетона не намного сложней замешивания обычного бетона с единственным отличием — вам понадобится пеногенератор. В остальном же производство не вызывает каких-либо сложностей.

А экономия при его использовании настолько существенна, что при возведении одно и двухэтажных коттеджей или домов, является наиболее выгодным.

Материалы и инструменты, которые вам понадобятся

Прежде чем приступать к самостоятельному производству блоков, необходимо закупить компоненты, используемые при замешивании, и приготовить оборудование, необходимое для изготовления пеноблоков в домашних условиях.

Для смеси вам понадобятся:

- цемент марки не меньше М400;

- песок мелких и средних фракций;

- вода;

- пенообразовательное вещество.

Кроме компонентов необходимо приготовить:

- формы для пеноблоков;

- пеногенератор;

- нагнетательный компрессор.

Стоит заметить, что как формы, так и пеногенератор при определённых навыках вполне возможно изготовить самостоятельно.

Лучшим материалом для форм является влагозащищённая фанера толщиной 3-8 мм. Из неё собираются ящики нужных размеров, которые можно использовать в течение долгого времени. Их количество зависит от тех объёмов смеси, которые вы рассчитываете вырабатывать за один день.

Для того чтобы собрать пеногенератор своими руками, вам потребуются:

- компрессор, который используется автомобилистами для подкачки колёс,

- специальное приспособление, состоящее из смесительной камеры и пенообразующей трубки.

В этом приспособлении смешиваются вода и пенообразовательное вещество, а полученная пена под давлением подаётся непосредственно в цементную смесь. Для правильного изготовления генератора необходима инструкция, которую без труда можно найти на просторах всемирной сети.

Цена такого устройства при наличии компрессора будет значительно меньше, чем не только покупка, но и аренда дорогостоящего пеногенерирующего оборудования.

Изготовление пенобетонных блоков

Процесс изготовления пеноблоков необходимо начать с подготовки места, где будет налажено производство и хранение брикетов. Желательно чтобы это было крытое помещение достаточного размера с возможностью проветривания, поскольку повышенная влажность не лучшим образом отразится на качестве блоков.

Бетономешалка и пеногенератор устанавливаются рядом, но таким образом, чтобы они не мешали вам загружать компоненты и выгружать замешанный раствор в формы.

После того, как рабочее место подготовлено, компоненты закуплены, а формы установлены, в бетономешалку засыпается цемент и песок, где и происходит их смешивание. В это же время в пеногенераторе происходит образование пены, которая под давлением закачивается в бетономешалку.

Готовую смесь заливают в формы и трамбуют путём штыкования или лёгкого постукивания по боковинам форм. Это необходимо для равномерного распределения раствора, для исключения образования пустот, значительно снижающих прочностные характеристики блоков.

По прошествии суток смесь схватится настолько, что формы можно будет разобрать, и залить новой порцией пенобетона, а готовым блокам нужно дать выстояться ещё не менее суток, прежде чем использовать их в строительстве или складывать для хранения в штабеля.

Watch this video on YouTube

Watch this video on YouTube

Готовим смесь

Вообще, бизнес по изготовлению пеноблоков предусматривает две технологии производства: с использованием парогенератора и баротехнологии.

Баротехнология

Бароустановка – быстрый и недорогой способ производства

Бароустановка – быстрый и недорогой способ производства

Цена при изготовлении стройматериалов по данной технологии заметно ниже. Вам не потребуется высокотехнологичное и дорогостоящее оборудование – именно поэтому данный способ изготовления является наиболее популярным.

По своей сути, баротехнология заключается в том, что в небольшой смеситель загружаются все основные элементы для приготовления пенобетона: пенообразователь, пена, песок, цемент и вода, воздухововлекающие добавки и ускорители твердения.

После загрузки компонентов в смеситель подается воздух, и вся смесь активно перемешивается. Готовый раствор под давлением поступает в специальные формы, в которых пенобетон увеличивается в объеме и приобретает привычные нам очертания.

Плюсы данной методики изготовления

Достаточно низкие затраты на производств одной единицы продукции, что в свою очередь позволяет сделать ваши блоки более дешевыми и востребованными. Процесс изготовления материалов по баротехнологии очень прост и не требует от специалиста каких-либо запредельных знаний. Открыть небольшое производство пеноблоков для строительства можно даже у себя в гараже!

Минусы

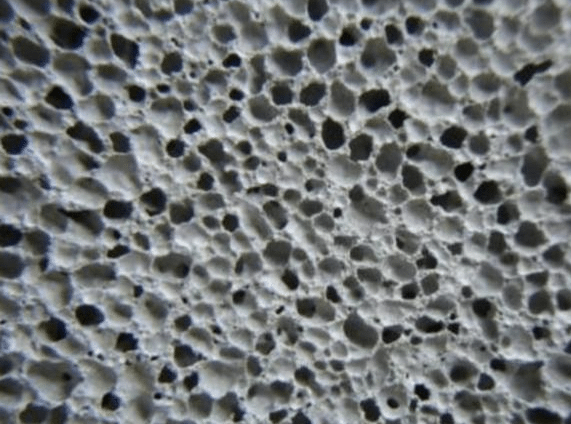

- На выходе получаются пеноблоки невысокого качества (их прочность значительно ниже из-за использования большого количества воды);

- Их структура состоит из крупных пор, что также влияет на прочность и несущие способности возводимых стен из такого материала;

- Пластифицирующие добавки и синтетические пенообразователи негативно сказываются на экологичности материала.

Производство блоков с использованием пеногенератора

Удобный и компактный пеногенератор (см. фото)

Удобный и компактный пеногенератор (см. фото)

Данная технология позволяет замешивать пенобетонную смесь в правильной и предельно точной дозировке, что сразу же бросается в глаза – материал получается качественным и прочным.

Суть данного способа изготовления пеноблоков предельно проста: при помощи специальных дозаторов в смеситель начинается подача сухих компонентов (песок и цемент). Затем, дозаторы подают химические добавки и жидкие компоненты. После того как все ингредиенты попадают в смеситель, начинается подача технической пены, которая тщательно смешивается с раствором.

Для того чтобы создать качественные блоки, необходимо воспользоваться регулятором времени работы пеногенератора – именно так вы сможете установить подачу необходимого количества пены. Далее, готовая смесь разливается под компрессорным давлением в место укладки или заранее приготовленные формы.

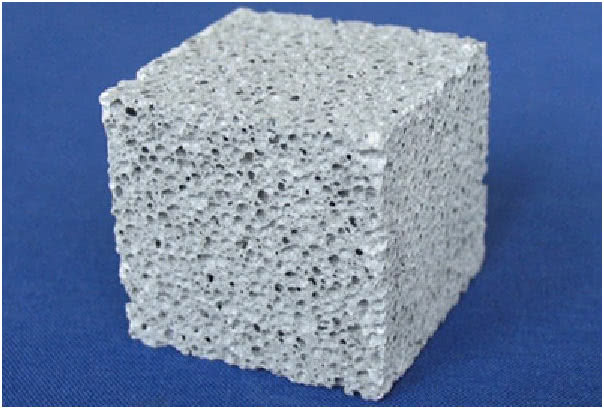

Поры небольшого размера – залог прочности кирпича

Поры небольшого размера – залог прочности кирпича

Благодаря тому, что весь процесс автоматизирован, вы можете в точности регулировать дозировку и насыщение — производство блоков выходит на совершенно новый уровень.

Изготовление пеноблоков

Плюсы

- Самый главный плюс – высокое качество продукции, которое наверняка оценят ваши клиенты. Благодаря тому, что пена производится заранее, блоки получаются более прочными, с правильной структурой и без крупных воздушных пор;

- Экологичность готового материала – при изготовлении пеноблоков используются натуральные белковые пенообразователи.

Минусы

- Высокие цены на оборудование и организацию производства шлакоблоков в целом;

- Высокие показатели себестоимости одной единицы товара, что в конечном счете приводит к реализации пеноблоков по высокой цене.

Установка может быть мобильной

Установка может быть мобильной

Использование пенобетона

Материал широко применяется в качестве изолирующего слоя при возведении крыш и заливки полов. Строительство из пенобетона несущих конструкций позволяет значительно снизить нагрузку на фундамент здания.

Пенобетон используют для заливки различных пустот в кирпичной кладке и заполнения пустотелых блоков. Пенобетон прекрасно себя зарекомендовал, как материал, обладающий высокими тепло- и звукоизоляционными качествами.

В настоящее время на предприятиях строительной промышленности налажено массовое производство различных строительных материалов из пенобетона. Например, блоков, используемых для возведения межкомнатных перегородок, а также пенобетонных плит, применяемых во время монтажа подвесных потолков.

Самостоятельный способ изготовления

Изготовление пеноблоков начинается из расчета объема емкости, в которую потом будет выливаться готовый раствор. Исходя из полученных параметров, рассчитывают количество требуемых компонентов – на каждые 0,5 кубометра требуется 100 л воды и по 200 кг цемента и просеянного песка.

Сначала в бетономешалке смешивают песок, цемент, с помощью специального генератора и химического пенообразователя изготавливают устойчивую пену с расчетом по 500 л пены на 1 кубометр. К цементу и песку добавляют чистую воду, а затем смешивают с готовой пеной. Большинство пеногенераторов снабжены специальным насосом, что позволяет закачивать пену непосредственно в барабан бетономешалки.

Когда все компоненты будут помещены в бетоносмеситель, их необходимо тщательно смешать. Плотность материала регулируется добавлением в него дополнительного количества пены. Готовый раствор выливают в подготовленную форму, дают высохнуть. Сухие блоки извлекают из форм, оставляют на сутки для полного высыхания. Процесс производства необходимо проводит при температуре не ниже 5 градусов.

Пенообразователь можно купить в специализированных магазинах, или сделать в домашних условиях. Для этого вам понадобится 150 г едкого натра, 1 кг канифоли, 60 г столярного клея. Компоненты соединяют, немного нагревают и помешивают до состояния однородной массы. Перед процессом изготовления пены готовый раствор смешивают с водой.

Формы для будущих блоков можно сделать из фанерных или металлических листов. Изготовление требует внимательности и строгого соблюдения пропорций – они должны быть геометрически правильными. Во избежание вытекания готового растворы, их обтягивают полиэтиленом. После извлечения блоков можно сразу же наливать следующую порцию раствора.

Стартовый капитал

Мы уже разобрались, как самому сделать пеноблоки. Осталось понять, сколько придется вложить средств на начальном этапе собственного бизнеса.

Если планируете открыть производственный процесс для своих нужд, не стоит приобретать мощное оборудование. Достаточно будет обычной бетономешалки, которая обойдется в три тысячи рублей. Купите компрессор и парогенераторное приспособление, которые стоят не более двадцати тысяч.

Запланировав открытие малого бизнеса по изготовлению блоков, купите полный комплекс оборудования и блочных форм. В принципе, можно рассмотреть варианты, уже побывавшие в употреблении. Готовые установки даже более удобны в применении. Они не займут много места, достаточно выделить пространство до пяти квадратных метров. Для собственного бизнеса отличным решением будет установка ПБУ 300, стоимость которой составит сто тридцать тысяч рублей.

С материалом уже все ясно, оптовое приобретение понизит цены. Кстати, возможно использование отходов пенопласта для изготовления пеноблоков. Так и на сырье сэкономите, и теплопроводные качества материала улучшите.

Чтобы построить теплый и экологичный дом из собственноручно изготовленного материала, есть смысл освоить производство пеноблоков в домашних условиях. Это позволит сэкономить средства на приобретение блоков, избежать их повреждений во время транспортировки, сделать «кирпичи» нужного размера.

Приготовление раствора пенообразователя

Для того чтобы изготовить пеноблоки своими руками, можно использовать готовые, имеющиеся в продаже, синтетические пенообразователи (например, «Ареком-4»), а можно изготовить этот материал самостоятельно (пригоден для использования в технологии с пеногенератором). Для этого потребуется:

- натра едкого в количестве 150 г;

- канифоли – 1 кг;

- столярного клея – 60 г.

Эти ингредиенты необходимо измельчить, затем смесь нужно нагреть и перемешать до однородного состава. Этот раствор добавляется в полученный ранее бетон.

При использовании концентрата пенообразователя для получения рабочего раствора его смешивают с водой. В зависимости от того, какую плотность пенобетона нужно получить, расходование пенообразователя будет происходить в пределах 0,25-1,2 л концентрата на один кубометр пенобетонной смеси.

Технология производства пенобетона: подробно

Технология производства пенобетона разделяется на 2 вида, в зависимости от выбранного вами оборудования:

| Баратехнология | Сравнительно недорогой метод производства пенобетона, ведь он не требует закупки дорогостоящий автоматической линии. В чем суть метода? В смеситель насыпают по заданной пропорции все составляющие – цемент, воду, пенообразователь, песок, ускоритель твердения и другие добавки по необходимости. В смеситель должен попасть воздух, только тогда можно начинать процесс смешивания сырья. Раствор попадает в литьевую форму, где смесь начинает активно увеличиваться и приобретать свой финальный вид. Учтите минусы данной технологии – поры в пенобетоне будут слишком большие, а это снижает уровень прочности материала. |

| Технология с применением пеногенератора | Пеногенератор регулирует дозировку всех компонентов, а точность – это залог прочного материала на выходе. Сначала через дозатор проходят цемент и песок, а после – жидкие составляющие (вода и прочие добавки). Всё это активно смешивается. После нужно добавить техническую пену и снова всё перемешать. Пеногенератор регулирует подачу пены и время смешивания компонентов. Именно это и помогает добиться высокого качества пенобетона на выходе. После смесь под давлением отправляется в форму или на укладку. Единственный недостаток этого метода – высокая стоимость оборудования. Но зато вы сможете выпускать большие объемы пенобетона. |

После того, как вы получили пенобетон, его необходимо сформировать. Здесь также применяется 2 метода:

-

Литьевой способ.

Производство закупает специальные кассетные формы (высотой до 60 см), куда и будет выливаться готовый пенобетон. Он должен простоять в кассете более 10 часов, вынимать форму нужно только после полной просушки.

Пеноблок может быть разных размеров, поэтому на производство нужно закупить кассетные формы самого разнообразного размера.

-

Резательный метод.

Пенобетон заливают в большую форму, где он должен полностью просушиться и застыть. Для этого применяют пропарочную камеру, которая высушит сырье за 3-4 часа.

Только после этого можно начинать резать блоки по заданным параметрам. Резка блока осуществляется при помощи цепной пилы или с применением струны.

Технология резки пенобетона

Резка пенобетона

Резательная технология изготовления пеноблоков предусматривает заливку пенобетонной смеси в формы без ячеек с легкосъемной опалубкой. В течение 6-9 часов пенобетон набирает необходимую прочность для снятия опалубки. После этого пенобетонный массив на поддоне переносится траверсой на резательный комплекс для резки пенобетона.

Конструкция комплекса для резки пенобетона обеспечивает изготовление пеноблоков с точностью + 1 мм. Оснащен шнеком для снятия горбушки и витыми струнами для резки пенобетонного массива. Цикл резки пенобетона составляет 5-7 мин.. Струны для резки пенобетона могут устанавливаться на требуемые размеры пеноблоков.

После резки пенобетона поддон с изготовленными блоками переносится траверсой на место сушки. И через 12 (24) часов по мере набора прочности, пеноблоки с помощью захватного устройства снимаются с поддона и переносятся на склад.

Благодаря технологии резки пенобетона обеспечивается изготовление пеноблоков с высокой точностью геометрических размеров, прямолинейностью граней, отличным качеством поверхностей. Это в свою очередь, позволяет выполнять кладку пеноблоков с использованием клея, что существенно повышает теплоэффективность наружных стен из пеноблоков.

Система автоматической дозации сырья для производства пенобетона

Многие производители пенобетона знают, как много времени уходит на приготовление и засыпку сырья в установку для производства пенобетона. К примеру, на 1 замес с V=1 куб.м. необходимо вручную засыпать 6 мешков цемента (300 кг), просеять и засыпать 17 ведер песка (270 кг), отмерить нужное количества воды и пены. В лучшем случае на это тратиться 10-15 минут. За смену при производительности 20 куб.м. пенобетона выходит 1,5-2 часа потерь времени, 3-4 человека засыпают вручную 6 тонн цемента и 5 тонн песка. Ко всему, нельзя забывать человеческий фактор: ошибки в подсчете количества мешков цемента, ведер песка, литров воды ведут к неправильной дозировке.

В итоге получается низкая производительность, высокая себестоимость, нестабильное качество пенобетонной смеси. Поэтому, производители и стараются механизировать весь процесс производства пенобетона.

Предлагаемая Система автоматизированной дозации предназначена для управления всем комплексом производства пенобетона от подачи сырья до выгрузки готовой смеси.

Система дозации для производства пенобетона

Основные части системы дозации:

1. Весовой дозатор цемента и песка на тензодатчиках. 2. Ленточный транспортер подачи песка. 3. Шнек подачи цемента. 4. Растариватель биг-бэгов цемента (или силос хранения цемента). 5. Дозатор воды. 6. Дозатор пенообразователя.

Описание процесса производства пенобетона:

Оператор выбирает рецепт приготовления пенобетона и запускает процесс автоматизированного производства пенобетона:

- Включается шнек и подается цемент из растаривателя биг-бэгов (или силоса) в весовой дозатор. После набора необходимого веса цемента, шнек отключается.

- Включается транспортер подачи песка в весовой дозатор. После набора веса песка, транспортер отключается.

- Подается вода насосом в смеситель. После набора дозы воды, насос отключается.

- Включается смеситель, открывается автоматически задвижка бункера и происходит выгрузка цемента и песка.

- Добавляется в смеситель пена из пеногенератора через дозатор пенообразователя.

- После перемешивания компонентов, пенобетон выгружается в формы.

Преимущества использования системы дозации:

|

Оператор может корректировать и задавать различные рецепты производства пенобетона, выбирать дозы подачи сырья, следить за рецептурой и расходом материалов, настраивать и следить за всеми параметрами процесса. Установленная программа в пульте позволяет отображать весь процесс автоматизированного приготовления пенобетона на операторской панели в реальном времени. Выгода использования автоматизированной системы дозации: |

Автоматический дозатор цемента и песка

|

Устройство дозатора Дозатор состоит из рамы, на которой подвешен приемный бункер и пульт управления. Бункер оснащен поверхностным вибратором и затвором с электроприводом. Взвешивание происходит с помощью тензодатчиков. Данные отображаются на операторской панели пульта.

|

Средства автоматизации

|

Пульт управления позволяет управлять работой всем комплексом приготовления пенобетонной смеси: весовым дозатором, шнековым конвейером, ленточным транспортером, насосом и дозатором воды, насосом подачи пены, смесителем, вибратором станции растаривания цемента в «биг-бегах» или силоса цемента. |

- Установка доз на замесы (количество цемента, песка, воды, пены).

- Автоматический набор цемента в приемный бункер.

- Автоматический набор песка в приемный бункер.

- Автоматический набор воды в смеситель — установку для пенобетона.

- Автоматическое включение вращения смесителя.

- Автоматическую выгрузку из приемного бункера цемента и песка.

- Автоматический набор пены в смеситель.

- Выгрузка пенобетонной смеси в форму.

-

- Установка для производства пенобетона

- Транспортер подачи песка

- Станция растаривания биг-бэгов цемента со шнеком

Что нужно подготовить для изготовления качественного пенобетона?

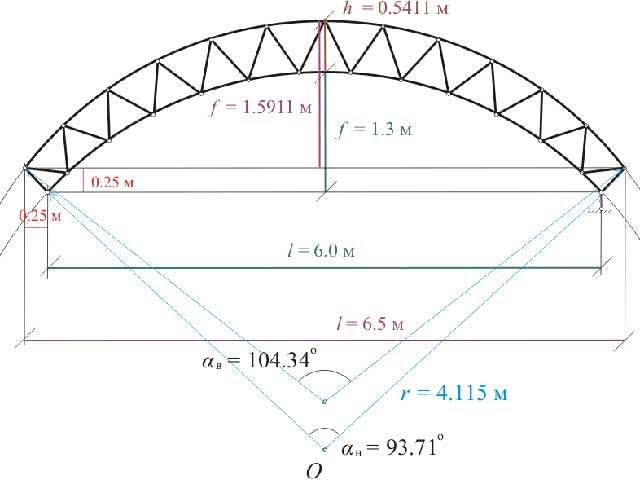

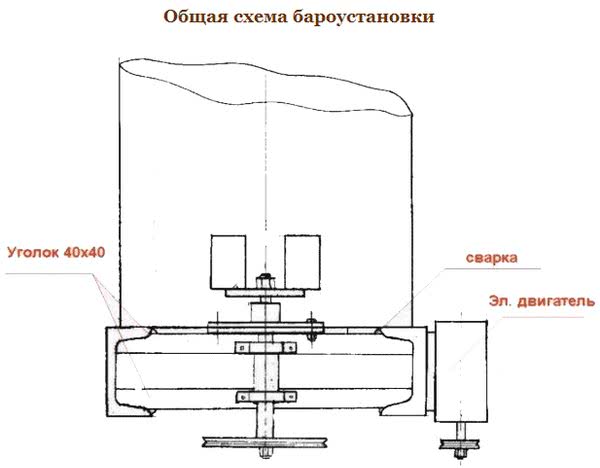

Схема бароустановки

Чтобы наладить производство пеноблоков в домашних условиях, необходимо подготовить много различного оборудования и закупить некоторые материалы. В первую очередь нужно изготовить или купить бароустановку. С ее помощью осуществляется перемешивание основных компонентов смеси, что осуществляется благодаря наличию встроенного активатора.

Данный процесс всегда происходит под определенным давлением. Поэтому в момент отгрузки раствора происходит расширение пузырьков воздуха, что делает смесь более легкой. При помощи бароустановки можно изготовить пенобетон, имеющий плотность 500-1200 кг/куб. м.

Довольно часто в процессе производства пеноблоков применяют химический пенообразователь совместно с пеногенератором. При помощи подобного материала удается придать смеси высокую устойчивость. Ее структура не нарушается даже в процессе транспортировки на большие расстояния.

Для налаживания эффективного производства необходимо подготовить много чего другого:

- вибросито. Предназначено для просеивания компонентов смеси, в результате чего она приобретает однородную структуру;

- компрессор. В обязательном порядке покупается при использовании бароустановки;

- бетоносмеситель. Используется в том случае, когда отсутствует бароустановка для приготовления раствора;

- формы. Предназначены для формирования блоков определенной конфигурации;

- цемент, песок и вода.

Оборудование для производства пеноблока

https://youtube.com/watch?v=oBdNwhS1Qpo

Необходимое оборудование

Схема пеногенератора.

- Бароустановка. Комплекс без парогенератора для производства пенобетонной смеси. В смесителе установлен активатор, за счет чего происходит смешивание компонентов с добавлением пены. Очень подходящий вариант для малого бизнеса, обслуживается 1/3 рабочими, надежный и производительный (до 1,3м3/час). Масса аппарата 300 кг, мощность 3 кВт, объем емкости 260 л.

- Вибросито. Для мини-бизнеса подходящий вариант, отсеивающий цемент и песок. Комплект состоит из электродвигателя, рамы, лотка и сетки. Производительность до 4,4 м3/час.

Компрессор.

- Компрессор для бароустановки. Поршневой одноступенчатый масляный прибор с прямым приводом, производительностью на входе – 250 л/мин, на выходе – 160 л/мин, мощностью 1,5 кВт.

- Пенообразователь. Компонент для получения смеси пенобетона. Расход пенообразователя составит от 0,25 л/м3 до 1,2 л/м3 смеси, в зависимости от степени пористости готовых блоков.

- Металлические формы для отливки. В зависимости от объемов производства потребуется разное количество форм. Чтобы произвести одновременно 30 блоков размером 60×30×20 см, потребуется одна разборная форма кассетного типа. Крайне нежелательно использовать самодельное устройство, это отразится на качестве блоков не в лучшую сторону.

- Пеногенератор. Производит техническую пену для производства.

- Комплекс для резки. Потребуется в случае применения при производстве не литьевой, а резательной технологии.

Классическая технология

Рассмотрим более детально классический способ производства, который является наиболее распространённым методом изготовления пенобетона.

Производство пенобетона классическим путем предусматривает наличие следующего оборудования и инструмента:

- Устройства для смешивания бетона.

- Просеивателя.

- Соединительных магистралей.

- Парогенератора.

- Устройства для дозировки воды.

- Компрессора.

- Комплекта точных форм для отливки изделий.

- Погрузчика для автоматизированной подачи сырья или инструмента (ведра, лопаты) для выполнения работ вручную.

Этапы выполнения работ включают следующие стадии:

- подготовку необходимых ингредиентов (цемента М500, мелкого песка, воды);

- приготовление вспененной массы путем введения предварительно разведенного пеноконцентрата в емкость пенообразователя;

Приготовленная смесь транспортируется посредством насоса в монолитную конструкцию или форму

- изготовление пенобетонного состава, для чего в миксер загружается песок и цемент, производится их смешивание до обеспечения равномерной консистенции. Затем вводится вода и поступающая из пеногенератора подготовленная пена, которая на протяжении 3 минут интенсивно смешивается с цементно-песчаным раствором;

- формовку изделий в предварительно смазанные специальным формовочным составом емкости, где пенобетонный состав должен отстояться на протяжении 12 часов;

- сушку продукции после разборки опалубки, извлечения готовых изделий на поддоны. Окончательное застывание изделий производится в помещении.

Продолжительность твердения массива определяется температурным режимом помещения и составляет:

- Двое суток при температуре 22 градуса Цельсия. В течение этого времени изделия приобретают до 70% необходимой прочности.

- Восемь часов, если выдерживается на протяжении этого времени температура 50 градусов Цельсия.

Технологический цикл изготовления может осуществляться в помещениях, имеющих источник водоснабжения, хорошую вентиляцию, отопление. Указанная технология производства пенобетона может быть реализована на участке, разбитом на следующие зоны:

- место, где будет осуществляться хранение ингредиентов, площадью порядка 60 м2;

- производственная зона, где осуществляется цикл изготовления – 110 м2;

- сушильная камера – 80 м2;

- склад хранения готового сырья площадью до 100 м2.

Отличительные черты данной технологии производства – готовая смесь заливается в заранее подготовленные формы, размеры таких форм могут быть разнообразны

На указанных площадях можно изготавливать до 40 м³ пенобетонных изделий ежесуточно.

Материалы для малоэтажного строительства

Благодаря технологическим открытиям и разработкам, в XIX веке был получен строительный материал, который назвали пенобетоном. Блоки, изготовленные по этой технологии, отвечают всем требованиям, необходимом при малоэтажном строительстве. К тому же они обладают некоторыми преимуществами по сравнению с традиционными материалами.

Именно поэтому пенобетон стал очень популярен среди частных застройщиков, и теперь многие умельцы задаются вопросом, как изготовить пеноблоки в домашних условиях.

Плюсы и минусы пенобетона

На фото – строительство из пенобетона.

На фото – строительство из пенобетона.

Какими же свойствами обладает этот материал, и при каких условиях его использование действительно имеет смысл? Пенобетон получают в результате насыщения пеной строительной смеси, состоящей из цемента и песка.

После её застывания в специальных формах получают блоки ячеистого бетона.

Состав пеноблока поистине уникален. Благодаря тому, что его пористая структура не имеет сквозных отверстий, пенобетонные блоки приобретают следующие положительные свойства:

- низкая, по сравнению с обычным бетоном, теплопроводность пеноблока;

- экологичность;

- малый вес;

- малый расход цемента при производстве;

- лёгкость обработки (блоки можно пилить обычной ножовкой);

- влагоустойчивость;

- замечательная звукоизоляция.

Технологии производства пенобетона

На фото – технология производства пеноблоков.

На фото – технология производства пеноблоков.

Различают три основных способа получения пенобетона, которые могут иметь некоторые изменения в технологии производства, но при этом полностью соответствовать основной технологии:

- Классическая технология. Изготовленная в специальном пеногенераторе, пена под давлением добавляется в цементный раствор при замешивании. Полученная в результате этого смесь при застывании образует ячеистый материал, используемый при строительстве.

- Сухой способ. Все компоненты смешиваются без использования воды, но при этом непрерывно подаётся пена, образуемая в генераторе. В итоге получается пенобетон, обладающий высокой плотностью и равномерным распределением дисперсионной среды.

Этот метод предпочтителен для производства данного материала в больших объёмах, поскольку требуется дорогостоящее оборудование, которое нерационально использовать при производстве небольшого количества пенобетона.

Баротехнология. Используется в основном при производстве больших объёмов смеси и для изготовления монолитных конструкций. Пенобетон получают при смешивании компонентов под большим давлением в баросмесителе, использование которого возможно только в производственных цехах.

Из вышесказанного становится понятно, что единственно возможная технология изготовления пеноблоков в домашних условиях, это классическая. Технология не подразумевает трудоёмких процессов получения однородной пенобетонной смеси, а пеногенератор, необходимый для этого можно не только купить или взять в прокат, но и сделать самому.

Сфера применения пенобетона

Для начала нужно разобраться, что же такое пенобетон.

Это сырье еще называют ячеистым бетоном. По структуре своей он пористый. Этот эффект создается замкнутыми порами, которые расположены по всему объему пенобетона. Эти самые поры получаются в результате твердения бетона, который состоит из песка, воды, цемента и специального пенообразователя.

Пенобетон и полученный в результате затвердения пеноблок, имеют многочисленные преимущества перед другими строительными материалами:

Как только вы разберетесь с тем, где применяют пористый бетон, вам будет легче определить круг потенциальных покупателей

С этими вопросами важно определиться еще до начала создания бизнеса

Например, вы решили реализовать товар только в своем регионе и соседних городах. Проанализируйте, кто может стать потенциальным покупателем, чтобы определить объем производства.

Интересоваться покупкой пенобетона могут:

- Строительные организации, магазины, которые являются подрядчиками при возведении домов и других сооружений.

- Частники, которые строят дома самостоятельно или занимаются масштабным ремонтом.

- Посредники, которые могут перепродавать ваш товар уже к конечному потребителю.

- Промышленные цехи, которые проводят ремонтные работы на территории своего завода.

- Фермеры.

В общем, купить пенобетон может тот, кто проводит строительные работы разного характера. А чтобы о вашем производстве пенобетона узнали, купите сайт и разместите на нем всю важную информацию – контакты, адрес производства, ассортимент пенобетона и пеноблоков, цену на материал и т.д.

Покупка сайта и его разработка обойдется примерно в 5 тысяч рублей. И это лучшая рекламе бизнеса в современном мире.