Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок. Возможно то, что электрод не относится к маркам. Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | |

| Неплавящиеся | Неплавящиеся | Плавящиеся |

| Покрытые | Непокрытые | |

|

Использовались на ранних стадиях развития сварочных технологий. Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. |

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Виды электродов по роду и полярности сварочного тока

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Цифрой 0 обозначают электроды, предназначенные для сварки или наплавки только на постоянном токе обратной полярности (сварочный электрод соединяется с плюсом).

Основное покрытие

Покрытие основного вида имеет шлаковую основу, с содержанием карбонатов Ca и Mg, плавикового шпата. Такой состав покрытия обеспечивает малое присутствие водорода в сварочном шве. Это — незаменимое качество для сварки высокоуглеродистых сталей, подвергающихся улучшению и закалке. В иных случаях водород, выделяющийся при сварочном процессе, проникает в околошовное пространство и может быть причиной трещин.

Электроды имеют сердцевину из проволоки с низким содержанием углерода Св‐08 (или Св‐08А). По своим физическим свойствам этот сварочный материал соответствует типу Э42А – Э50А (классификация, определяющая характеристики шва: 42 – 50 кгс/мм² — min временное сопротивление разрыву). Сварка может вестись при любом расположении шва.

Применяется для высокоуглеродистых, а также легированных сталей. Удовлетворительно показывает себя при значительной величине шва. Если на поверхности металла есть окалина, ржавчина, увлажнение, то велика вероятность образования пор в месте сварки. Устойчивость дуги меньше, чем при всех остальных типах покрытия (ток постоянный, обратной полярности).

Перед сваркой рекомендуется прокалка электродов (t=345 – 405°С).

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

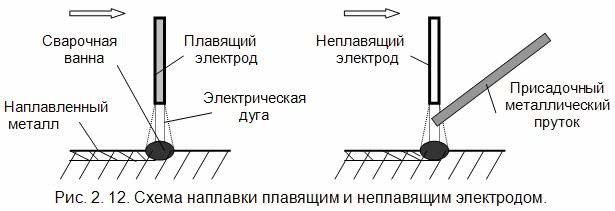

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

Что еще важно знать об электродах?

Электрическая дуговая сварка – один из наиболее распространенных способов соединения деталей. Она основана на применении электрической дуги, которая локально расплавляет изделие.

Схема наплавки различными видами электродов.

Подобный способ требует сильноточного источника питания с маленьким напряжением. К устройству присоединяется свариваемая деталь и стержень. За счет электродугового разряда происходит расплавление кромок, в результате чего части конструкции можно соединить.

Стоит отметить, что температура горения дуги может превышать пять тысяч градусов. Это значение существенно выше температуры плавления любого известного человеку металла.

Как следует из основ принципа работы данного метода, когда зажигается дуга, вся влага, находящаяся в стержне, может вскипеть. Это приведет к формированию дефектов в сварочной ванне, а также к порче покрытия. В результате сам электрод может выйти из строя или же он не способен будет обеспечить высокое качество шва.

В связи с вышесказанным, срок годности электродов может быть существенно увеличен в случае правильного хранения. Если же влага все-таки попала на оболочку, их можно просушить или прокалить, но если поверхность обсыпалась, то их лучше не использовать.

Срок хранения повысится, если хранить электроды в специализированном оборудовании, изолирующем их от воздействия окружающей среды.

Многих интересует вопрос: как выбрать электрод для сварки? Подбор должен осуществляться в соответствии с материалами, которые предстоит сваривать. Необходимо, чтобы сердечник по составу был схож с деталью.

В то же время, при планировании сварных конструкций, ориентироваться исключительно на эксплуатационные характеристики металла нельзя. Необходимо также оценить и проверить сварочные свойства материала.

Это позволит определить термические условия соединения изделий, а также оценить возможность применения сварки.

Основным фактором, влияющим на формирование трещин в сталях, является их состав

Однако есть и другие свойства, на которые следует обратить внимание. Дело в том, что в зависимости от вида конструкции, условия сварочных работ могут быть различными, даже если речь идет про одну и ту же марку

Иногда электрод не может обеспечить необходимую концентрацию легирующих элементов в шве. В таком случае используют присадочный материал с недостающими компонентами.

Концентрация в проволоке устанавливается отдельно, в зависимости от технических характеристик, предъявляемых к соединению.

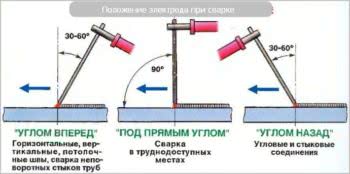

Положение электрода при сварке.

Свойства шва должны удовлетворять соответствующему ГОСТУ. Если предстоит сваривать разнородные стали, то электрод выбирается в зависимости от условий работы.

Например, электроды типа ЭА целесообразно использовать для формирования швов, которые могут подвергаться воздействию агрессивных сред.

Важно, чтобы состав соединения в таком случае был близок к составу свариваемых частей конструкции, обладающей специальными свойствами и характеристиками. Немаловажным фактором при выборе материала является вид оборудования

В нем могут реализовываться различные типы конструкции сведения стержней, что может удовлетворить не каждой задаче

Немаловажным фактором при выборе материала является вид оборудования. В нем могут реализовываться различные типы конструкции сведения стержней, что может удовлетворить не каждой задаче.

Кроме того, необходимо обращать внимание на характеристики и марку электрода. Для каждого материала существует свой наиболее оптимальный стержень

Сферы применения

Сварка электродами используется при соединении изделий из практически любого металла, в том числе титана. Ее применяют при ремонте кузова автомобиля или глушителя и порогов. Иногда при сваривании медных проводов. Особенно незаменим метод в промышленности, когда приходится иметь дело с тонкими заготовками. В сфере изготовления космических кораблей и велосипедов технология находит все большее применение. Не обойтись без сварки электродами и при организации трубопровода, независимо от его диаметра. Можно использовать сварку электродами и при ремонтных работах инструментов и деталей, изготовленных из алюминия или магния.

Именно по той причине, что металл переносится электрической дугой напрямую, становится возможно использовать широкий ассортимент присадочных металлов. Никакой иной метод, существующий сегодня, не демонстрирует таких возможностей. В процессе нагревания хром испаряется, но этого не будет, если использовать GTAW. В данном конкретном случае электрод и металл имеют похожий химический состав, поэтому шов получается не только крепким, но и особенно устойчивым к возникновению коррозии.

Классификация изделий

Разделение на отдельные виды производится, в первую очередь, в зависимости от их основного предназначения. В частности, выделяются такие:

- Для сварки углеродистых и низколегированных сталей.

- Позволяющие соединять высокопрочные теплоустойчивые стали.

- Для работы с высоколегированными сталями («электроды для нержавейки»).

- Для варки алюминия и его сплавов.

- Для работ с медью и ее сплавами.

- Позволяющие соединять чугунные элементы.

- Те, посредством которых производится наплавка и выполняются ремонтные работы.

- Соединяющие стальные детали неопределенных составов и трудносвариваемые стали.

https://youtube.com/watch?v=qPsr5CkQgWk

На электроды для сварки наносят разные покрытия. чаще всего используются изделия с двойными покрытиями.

Изделия, имеющие основное покрытие, самые известные из них — УОНИ 13/55. Их выбирают для получения высококачественных сварных швов, которые отличает исключительная ударная вязкость, пластичность и механическая прочность. Кроме того, подобные швы устойчивы перед кристаллизационными трещинами, не склонны к естественному старению.

У них есть некоторые недостатки. Так, при влажном покрытии соединяемых компонентов, наличии ржавчины или масляных следов, окалин в швах будут возникать поры. Также работы возможны только на постоянном токе и обратной полярности.

https://youtube.com/watch?v=—v30VgqgeY

Другой тип — электроды с рутиловым покрытием. Такие изделия, самой известной маркой которых является МР-3, применяются при соединении элементов конструкций с низкоуглеродной стали. Они имеют следующие технологические преимущества:

- Устойчивость горения дуги и на постоянном, и на переменном токе.

- Незначительные разбрызгивания материалов в процессе выполнения работ.

- Получение качественных сварных швов вне зависимости от расположения в пространстве.

- Шлак легко отделяется.

- Хорошие декоративные характеристики швов.

- Можно сваривать ржавые и загрязненные поверхности.

https://youtube.com/watch?v=v4L8XYbfD9s

https://youtube.com/watch?v=z2mbojSn6YY

Правила хранения

Основной момент, который нужно отслеживать при хранении электродов, – контроль уровня влажность воздуха. Обмазка электродов легко вбирает в себя влагу, и поэтому электроды часто отсыревают при образовании конденсата.

- Условия, в которых находятся стержни, должны быть постоянными. Не допускаются перепады.

- Оптимальная влажность – 50%, а температура не должна опускаться ниже 14 градусов.

- Желательно хранить электроды в помещениях с кондиционером.

- Упаковка электродов не должна соприкасаться со стенами или полом.

- Чтобы исключить возможность последствий отсыревания, стержни просушивают и прокаливают в специальных камерах.

О том, какие электроды лучше выбрать для сварки начинающим сварщикам, вы можете узнать из видео ниже.

Лучшие сварочные электроды с основным покрытием

Подобные стержни отличаются малой окислительной способностью, а получаемый сварочный шов — пониженным содержанием водорода, кислорода, примесей серы и фосфора. Поэтому он обладает хорошей стойкостью к образованию трещин.

Применяются подобные электроды для сварки закаливающихся, раскисленных сталей и многослойных конструкций.

ESAB УОНИИ 13/55

4.9

★★★★★

оценка редакции

92%

покупателей рекомендуют этот товар

Смотрите обзор

Электроды могут использоваться для сварки почти во всех пространственных положениях. Наплавленный металл отличается устойчивостью к возникновению кристаллизационных трещин и практически полным отсутствием водорода.

Стержни имеют диаметр от 2 до 5 миллиметров, что позволяет обрабатывать материалы толщиной до 8 мм.

Допустимая температура прокаливания перед работой составляет 350-400°С. Во избежание образования пор, сварку следует проводить постоянным током на короткой дуге.

Достоинства:

- широкий диапазон размеров;

- сварка из любого положения;

- прочность шва;

- экономичный расход.

Недостатки:

залипание при высоком показателе тока.

ESAB УОНИИ 13/55 предназначены для сварки низкоуглеродистой или низколегированной стали. Удобство работы в любом положении и надежность получаемого шва позволяют эффективно использовать стержни в стесненных условиях.

Lincoln Electric УОНИ 13/55

4.9

★★★★★

оценка редакции

90%

покупателей рекомендуют этот товар

К основным особенностям этих расходников стоит отнести низкую стоимость и увеличенный эксплуатационный ресурс.

Электроды могут использоваться при работе с материалами при отрицательной температуре и повышенном уровне влажности, не требуют особых условий хранения.

Диаметр стержней составляет 4 миллиметра, максимальный допустимый сварочный ток — 160 Ампер. Их применение эффективно в любом пространственном положении, что обеспечивает удобство работы с различными конструкционными элементами.

Достоинства:

- высокая ударная вязкость;

- работа при температуре до -40 °С;

- минимальное разбрызгивание;

- стабильное горение дуги.

Недостатки:

требуют длительного прокаливания.

Lincoln Electric УОНИ 13/55 — отличный выбор для дуговой сварки арматурных, углеродистых и легированных сталей. Рекомендуется для работы в сложных условиях или продолжительного использования в морозную погоду.

PlasmaTec Monolith ЦЧ-4

4.8

★★★★★

оценка редакции

88%

покупателей рекомендуют этот товар

Особенностью электродов является возможность производить работу в неблагоприятных условиях. Во время сварки вокруг дуги возникает газовый пузырь, препятствующий попаданию на стык воды или пыли.

Диаметр стержней составляет 3 мм. Они характеризуются стабильностью дуги, слабым разбрызгиванием, легкостью как начального, так и повторного зажигания. Это обеспечивает высокое качество шва и быстрое отделение шлака.

Достоинства:

- защита зоны сварки;

- ровный шов;

- экономичный расход;

- не требуют прокаливания.

Недостатки:

не предназначены для вертикальной сварки.

PlasmaTec Monolith ЦЧ-4 используется для профессиональной сварки тонколистового металла. Прекрасный выбор для работы с резервуарами или трубопроводами.

Kobelco LB-52U

4.8

★★★★★

оценка редакции

86%

покупателей рекомендуют этот товар

Отличаются высокой стабилизацией дуги и большой глубиной проплавления материала. Благодаря низкому содержанию водорода получаемый шов устойчив к растрескиванию и характеризуется высокой ударной вязкостью.

Диаметр электродов — 3 мм, длина 40 сантиметров. Стержни используются для сварки металлов, соответствующих классам прочности до К54, К55-К60. Обработка материала может производиться как на постоянном, так и на переменном токе.

Достоинства:

- надежное соединение;

- быстрое прокаливание;

- глубокое проплавление металла;

- легкость отделения шлака.

Недостатки:

сложность повторного зажигания.

Kobelco LB-52U подойдет для усиления обратной стороны сварочного шва. Стержень будет полезен при внутренней обработке трубопроводов или цистерн.

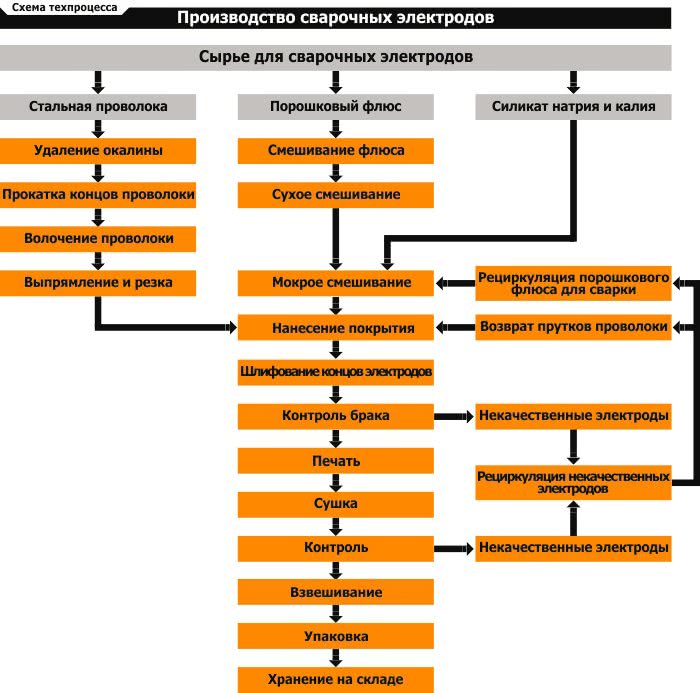

Как производят сварочные электроды

Производство электродов для сварки процесс наукоемкий и требующий наличия различных видов оборудования.

Сам сварной электрод состоит из металлического прутка и напрессованного на него покрытия. В процессе сварки электроток протекает по прутку, плавит его и металл детали, а обмазка защищает зону сварки от кислорода. Такая простая физика лежит в основе электродуговой сварки плавлением.

С изготовлением электродов дела обстоят гораздо сложнее, чем с их плавлением. Начинается все с того, что проволока, поступающая в специальный протяжный автомат, вытягивается в ровный пруток, который на выходе обрезается в размер электрода. Рубка проволоки на стержни осуществляется на правильно-отрезных автоматах. Рубщик контролирует их параметры, отсортировывая отбракованные. Полученные стержни проходят контроль ОТК.

Пожалуй, это самый несложный этап технологического процесса. Стержни поступают к электродным прессам. Они загружаются в подающий механизм.

Остается нанести покрытие. Пусковые компоненты покрытия, такие как мрамор, рутил, плавиковый шпат, слюда, ферро-марганец, ферро-сицилий, ферро-титан, каолин и другие, проходят операцию дробления на щековой дробилке. Компоненты повышенной влажности высушиваются во вращающемся барабане электрической вибрационной сушилки. Контроль параметров процесса сушки осуществляется автоматически. После измельчения готовые материалы складируются и хранятся в специальных емкостях.

Базирование компонентов производится на специальной линии строго в соответствии с составом покрытия каждой марки. Работа линии выполняется в автоматическом режиме. После дозировки при помощи вибротранспортера компоненты поступают в контейнер, который подается к смесителю, где происходит процесс перемешивания шихты в сухом виде, а затем с жидким стеклом, которые обычно представляют собой силикаты калия и натрия. Полученная обмазочная масса подается к брикетировочному прессу. Процесс брикетирования осуществляется под давлением 150 bar. После этого брикеты загружаются в цилиндр электродного пресса. Определенное давление при опрессовке обеспечивает качество электродов. Разность толщины покрытия – один из основных параметров, которые постоянно проверяются прессовщиком и ОТК.

Подсушенные на воздухе электроды подаются в камерную электрическую печь для термообработки. После этого электроды выгружаются, охлаждаются и сортируются по качеству поверхности покрытия. Затем их упаковывают в картонные коробки массой от 3кг до 5кг. Коробки укладываются на европоддон и формируются в пакеты с помощью стрейтч-пленки. В таком виде электроды отправляются на склад готовой продукции.

Лучшие сварочные электроды с рутиловым покрытием

Большой популярностью в последние годы стали пользоваться рутиловые электроды. Их любят сварщики за быстрый розжиг, стойкость к влаге, возможность работы на постоянном и переменном токе. Вот несколько качественных моделей.

Quattro Elementi 772-166

В сфере металлообработки устойчивым спросом пользуются рутиловые электроды Quattro Elementi 772-166. Они предназначены для выполнения сварочных работ с низкоуглеродистыми и низколегированными марками сталей. Отменное качество шва достигнуто за счет уникального химического состава, даже кромки с грязью и коррозией соединяются без пор и раковин. Эксперты выделяют выдающиеся механические характеристики электродной продукции. Предел текучести достигает отметки 290 МПа, показатель ударной вязкости составляет 110 Дж/кв. см. Мощная и стабильная дуга упрощает работу сварщика.

К недостаткам итальянских электродов пользователи относят высокую себестоимость. Чтобы наплавить 1 кг металла, уходит до 1,7 кг рутилового материала.

- качественный шов;

- высокие технические параметры;

- не требуется зачистка кромки от ржавчины;

- мощная стабильная дуга.

высокий расход.

ESAB OK 46.30

Для сварки ответственных деталей, труб и стали толщиной до 3 см профессиональные сварщики используют шведские электроды ESAB OK 46.30. На первый взгляд высокая цена должна стать препятствием для покупки, но удобство в работе и отменное качество шва добавляет популярности материалу. Наплавлять металл можно в разных плоскостях, даже двигаясь вертикально сверху вниз. При правильном выставлении режимов тока шов получается гладким, без выпуклостей и дефектов.

При расчете себестоимости важно опираться не только на цену рутиловых электродов, но и на расход. Шведские изделия демонстрируют экономичность в этом плане, при наплавке 1 кг металла расходуется до 1,3 кг материала

Поэтому и пользователи в отзывах в основном хвалят электроды, единственным минусом считают быстрое отсыревание.

- наплавка в разных плоскостях;

- идеально ровный и гладкий шов;

- экономичный расход.

быстро впитывают влагу.

Lincoln Electric Omnia 46

Богатый опыт в разработке сварочных электродов имеет американская компания Lincoln Electric. Поэтому продукция этого производителя занимает лидирующие позиции в рейтингах. Модель Omnia 46 имеет рутилово-целлюлозную обмазку, благодаря которой появляется целый ряд преимуществ. Электроды легко разгораются даже на аппаратах, в которых нет опции облегчения розжига. Это позволяет начинающим сварщикам контролировать горение дуги. Во время работы не образуется большого количества искр, что благоприятно отражается и на удобстве, и на безопасности. Радует сварщиков и неприхотливость электродов, при соединении ржавых или грязных заготовок шлак легко отделяется.

Эксперты отмечают высокую прочность образованного шва и доступность материала. Только прокаливать электроды необходимо перед работой из-за отсыревания.

- прочный шов;

- легкий розжиг дуги;

- небольшое искрообразование.

склонность к отсыреванию.

«Ресанта» МР-3С

Доступной ценой покоряет российских потребителей латвийская компания «Ресанта». Электроды с рутиловым покрытием МР-3С пользуются популярностью у отечественных сварщиков не только из-за низкой цены. Расходный материал демонстрирует высокие эксплуатационные свойства, не уступающие лидерам рейтинга. Например, сопротивление шва разрыву достигает 450 МПа при соблюдении технологии сварки. Достоинством материала будет отсутствие пор и легкое отделение шлака. Однако есть у прибалтийской продукции и слабые стороны, которые не позволили ей попасть в призовую тройку.

В первую очередь шов имеет относительное удлинение всего 18%. Существенно хуже работают электроды при увлажнении. Прокаливать изделие приходится в течение 1 ч при температуре 150-170°С.

- низкая цена;

- легкий розжиг;

- работа на переменном и постоянном токе.

- малое относительное удлинение;

- ухудшение качества шва при увлажнении электрода.

ELITECH МР-3С

Отечественные потребители положительно высказываются о доступности электродов и надежности шва. Из минусов следует отнести привередливость к условиям хранения. Высокая влажность и низкая температура приводят к порче рутилового покрытия.

Зависимость электрического тока от толщины электрода

Важно знать, как подобрать силу тока при сварке в соответствии с толщиной стержней. Это два взаимосвязанных свойства, которые оказывают основное влияние на прочностные характеристики шва и изделия в целом

Для каждой марки расходников предусмотрена наиболее подходящая величина тока.

Важно! Если будет неправильно выбран сварочный ток для электродов 2, 3, 4, 5 мм при проведении инвентарной или дуговой сварки, то это может привести к неприятным последствиям. Если напряжения будет недостаточно, то будет наблюдаться проваривание шва, а при его превышении, будет пропаливание соединения

В настоящее время производится много компактных сварочных аппаратов, которые подходят для бытовых условий. При помощи них заваривают небольшие металлические конструкции — заборы, крыши, двери и многое другое. Именно для них подходят расходники с небольшим диаметром — 1, 1,5, 2 мм. Показатель напряжения для стержней с этими значениями должен составлять от 30 до 45 Ампер. Регулирование на приборе должно быть плавным. Дело в том, что даже небольшая погрешность может негативно отразиться на качестве шва.

Данная информация всегда указывается в описании на упаковке сварочных материалов. Но все же ниже рассмотрим примерные параметры, которые часто используются во время сварочных работ.

Ток сварки для электрода 6-8 мм

Как выбрать ток для сварки, если используются расходники с диаметром 6-8 мм? Обязательно должен соблюдаться определенный показатель напряжения, это требуется для получения прочного шва. Обычно при большом диаметре показатель напряжения должен быть 250 Ампер.

А вот как правильно выбрать ток при сварке инвертором, если проводятся тяжелые работы? Опытные сварщики советуют выставлять напряжение в пределах 300-350 Ампер. Но все же не стоит забывать про толщину металлических заготовок, она также влияет на размер диаметра стержней.

Ток сварки для электрода 5 мм

Как выбрать сварочный ток, если используются стержни 5 мм? Сварщики рекомендуют устанавливать напряжение в пределах 160-250 Ампер. Во время этого процесса должен учитываться тип металла, пространственное положение.

Обратите внимание! Электроды 5 мм являются массивным расходным материалом. Количество Ампер должно зависеть от степени глубины проваривания металла

Чтобы сделать сварочную ванну с глубиной больше 5 мм должна использоваться максимальная мощность. При стандартных режимах хватает 200-220 Ампер. Для обеспечения качественной и постоянной работы с такими электродами должен использоваться трансформатор с достаточными показателями мощности.

Ток сварки для электрода 4 мм

Стержни с диаметром 4 мм являются популярными сварочными расходными материалами. Их востребованность связано с тем, что они считаются универсальными материалами. Они подходят для сваривания как мелких, так и больших соединений.

Но все же не стоит забывать про правильное напряжение, оно также оказывает огромное влияние на прочностные качества шва изделия. Сила тока при сварке электродом 4 мм должна быть от 110 до 200 Ампер.

Ток сварки для электрода 3 мм

Обязательно требуется знать, какой ток нужно выставлять при сварке электродом 3мм. Это влияет на прочность, форму, внешний вид, качество сварных соединений. Этот критерий требуется обязательно учитывать, иначе металлическое изделие может получиться хрупким, оно быстро придет в негодность.

Так какой ток нужен для сварки электродом 3мм? Обычно применяется показатель в пределах от 65 до 130 Ампер. Но предварительно сварщики настраивают усредненный показатель — 80-90 А. Это поможет установить, какой ток подходит для электрода 3 мм.

Ток сварки для электрода 2 мм

А какой ток для сварки электродом 2мм? Обычно данные стержни применяются для сваривания металлических изделий с толщиной 2-3 мм. Но чтобы шов был прочным не стоит забывать про правильную настройку напряжения.

Сила тока при сварке электродом 2 мм должна быть в пределах от 30 до 80 Ампер. Большое расхождение обусловлено видом металла и выбранным положением в пространстве.

Но все предоставленные показатели приблизительные. На практике сила тока будет зависеть от марки стержня. У каждой марки имеются собственные показатели, которые указываются в описании на упаковке. К примеру, чтобы выяснить, каким током варить на электроде 3 мм, требуется первым делом изучить рекомендации производителей. Но вот опытные сварщики смогут с этим разобраться быстро, у них в этом деле имеются хорошие познания.

Ошибки при использовании электродов

Ошибки при сварке электродом приводят к созданию некачественного шва и образованию в нем дефектов. К ним относятся:

- Неумение держать дугу, что приводит к неравномерному расплавлению. Результатом является неровный и грубый шов.

- Использование при сварке влажных электродов.

- Неправильный выбор длины сварочной дуги.

- Слишком быстрое или слишком медленное перемещения электрода.

- Отсутствие подготовки поверхности металлических поверхностей или некачественное ее проведение.

- Неправильно выбранный наклон электрода.

Важным является проверка работоспособности сварочного аппарата.

Рецепт первый. Как сделать электрод для сварки

Эта технология, требует больших затрат времени и кое-каких материалов (которых также как и нормальных электродов у вас может не быть). Поэтому, хоть и существует этот способ, но на мой взгляд… пока сделаешь эти самодельные электроды… можно и заводскими разжиться.

Тем не менее… Вдруг вам пригодится:

Для изготовления электродов по первому рецепту, вам понадобятся:

— стальная проволока соответствующего диаметра (2, 3, 4, 5 или 6мм.)

— жидкое стекло

— мел либо… бумага

Смешиваете 2 части жидкого стекла с одной частью мела. Окунаете проволоку в ванночку с этим раствором, оставив на поверхности 3 сантиметра непокрытыми (для крепления в держателе). Извлекаете из ванночки и подвешиваете на проволоке для сушки.

Через несколько минут, когда раствор немного начал подсыхать, дополнительно «обваляйте» ваш электрод в мелу.

Время полного высыхания – около 20-30 минут. После этого, нужно электрод прокалить в печи при температуре 110 градусов.

Как вы уже наверняка догадались, не стоит рассчитывать на высокие технологические показатели от такой самоделки. Качественный шов таким электродом не сделаешь. Но если вас устроит работа «прихватками» — этот электрод то, что нужно!

Вместо мела, можно использовать … бумагу! Пропитайте обычную газету жидким стеклом и… оберните ею проволоку в 5-6 слоёв. Этот вариант считается более удачным, чем предыдущий. Предполагается, что когда бумага будет гореть около дуги, выделяющийся от горения углекислый газ защитит расплавленную ванну от кислорода.

https://youtube.com/watch?v=oxFzcetMrCA