Комплектующие элементы и материалы для изготовления стола

Следующим этапом изготовления стола для фрезера выступает подбор материалов. Лучшим материалом для столешницы является многослойная ламинированная фанера. Оптимальной толщиной столешницы является фанера 40-45 мм. Если таковой нет, можно использовать ламинированное ДСП или попробовать склеить столешницу из двух слоев фанеры толщиной 20-25 мм.

Такая толщина необходима для того, чтобы нагрузки на рабочую поверхность, независимо от типа двигателя инструмента не деформировали столешницу, ведь основной рабочий узел будет закреплен именно на ней.

Еще для работы понадобятся:

- фанера толщиной 15-18 мм – для боковых стоек и поперечин;

- деревянные бруски 45×45мм или 40×50 мм для усиления каркаса;

- металлическая пластина для изготовления пластины для фрезера;

- саморезы 25 и 45 мм;

- мебельные уголки для усиления конструкции;

- мебельные болты и гайки-барашки – для крепления ограничительной доски;

- кнопка безопасности, розетка, провод и вилка;

- изолента и термоусадочная трубка.

Подготовка деталей

После разметки деталей вырезаются все необходимые части, делается разметка точек крепежа, мест установки металлических уголков.

В крышке стола вырезается посадочное место под инструмент, делается вырез для установки фрезерной пластины. Склеивается, если это необходимо половинки столешницы и прижимаются струбцинами. Собирается каркас, и детали узла крепления фрезера.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

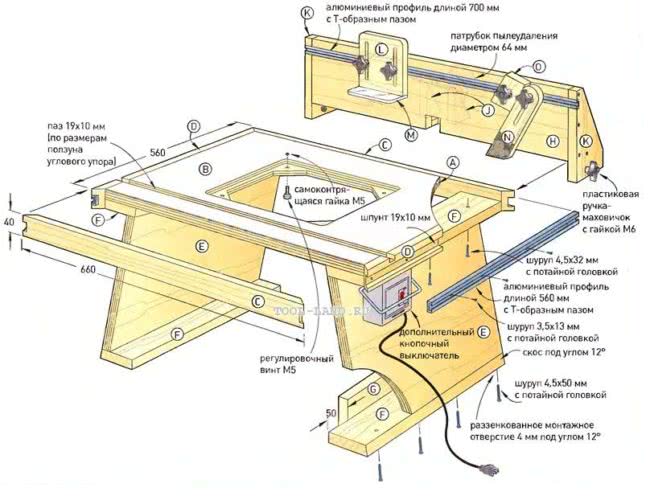

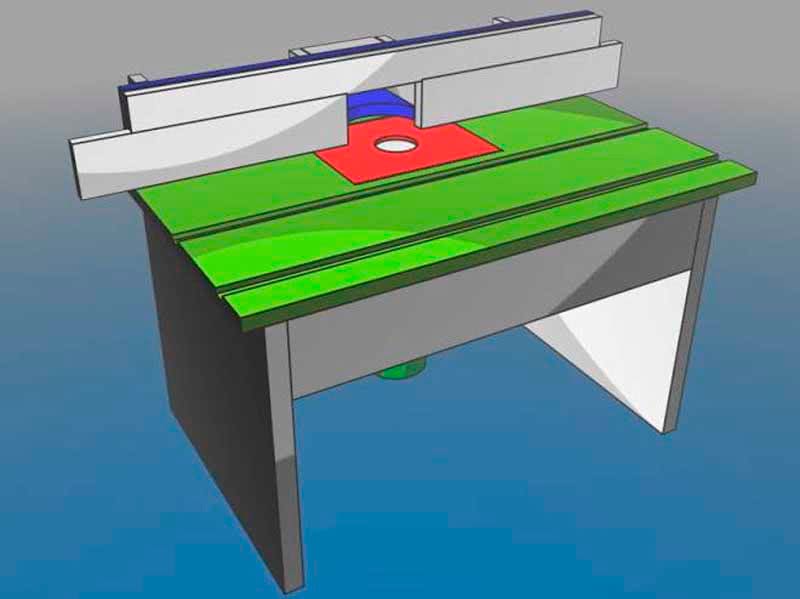

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

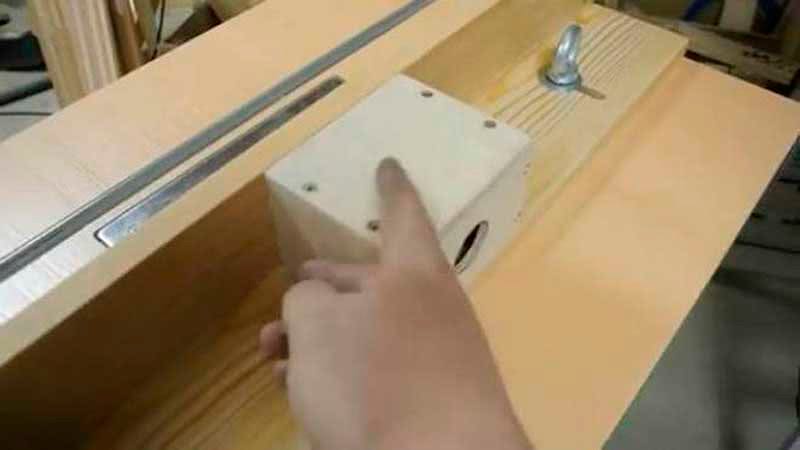

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Это интересно: Фрезерный станок 6Р81 — технические характеристики, паспорт, расшифровка маркировки

Подготовка к работе

До сборки изучаем конструкцию по частям. Если не из чего выбрать, то докупаем необходимые материалы для поочередной сборки.

Какие материалы использовать?

Не запрещено своими руками собирать конструкцию из имеющихся материалов. В дело идет все:

- Фанера любой толщины.

- Доски или щиты из них. Бруски любые.

- ДСП, ДВП.

- Стальной прокат и алюминий.

- Трубный прокат.

Необходимые комплектующие

Именно докупать комплектующие нужно в том случае, если задуман фрезерный стол с ЧПУ. Но классический стационарный станок не трудно сделать из:

- Любого ручного фрезера.

- Дрели.

Инструменты для работы

Для работы готовим:

- Столярный клей.

- Гайки, саморезы и болты нужного размера.

- Материал для крышки (МДФ или фанера).

- Электроинструмент (лобзик, торцовую пилу и т.д.).

- Наждачную бумагу.

- Инструмент для разметки.

Направляющие для упорных приспособлений

Так же, как и при использовании ручного фрезера – для самодельного станка потребуется дополнительное оборудование. Параллельный упор, направляющая шина, аналог циркуля и пр.

Приспособления для фрезера можно крепить струбцинами, или использовать специальный профиль с «Т» образным вырезом. Обычно при создании самодельных фрезерных столов своими руками применяется комплексный подход к изготовлению крепежа для дополнительного оборудования.

Чертеж самодельного фрезерного стола из фанеры и досок

Если вы имеете опыт работы с ручным фрезером – не составит большого труда самостоятельно разработать все необходимые приспособления, специализированные именно под ваши задачи.

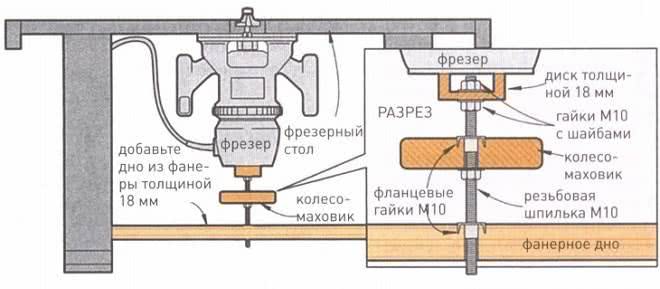

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, — текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

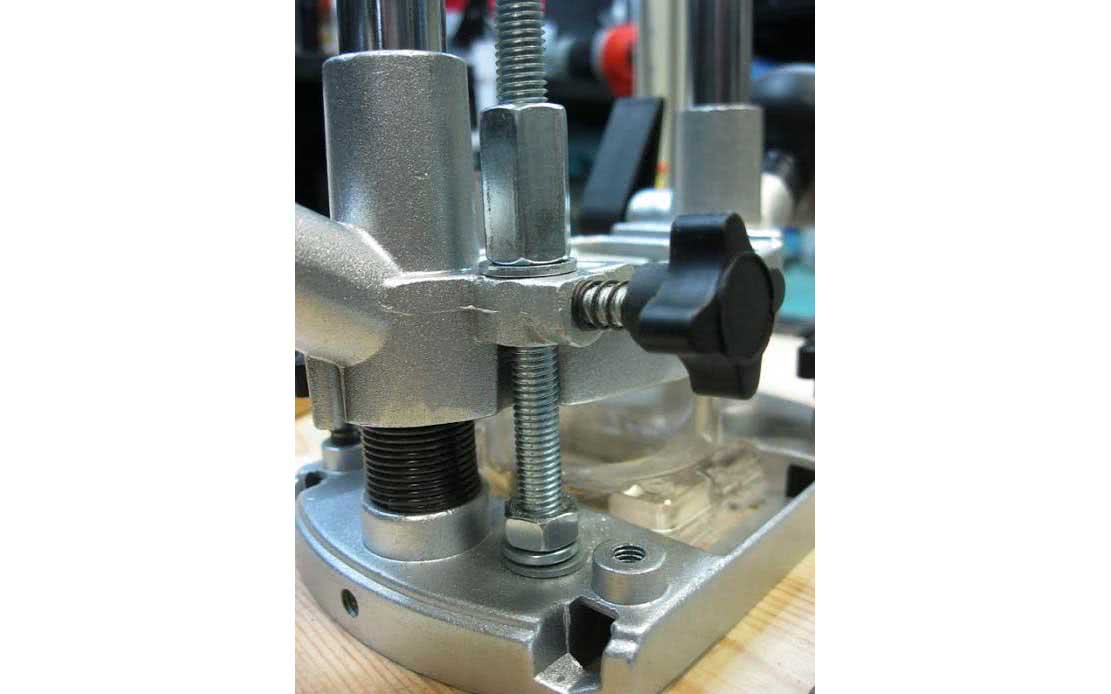

Вариант исполнения лифта фрезера

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластин к поверхности стола, которые используются как прижимы для фрезерного станка, делаются по четырем их углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Сборка фрезерного стола

Универсальный фрезерный стол или начинают собирать с крепления столешницы на готовую станину. Монтажную пластину прикладывают к тому месту столешницы, где она по чертежу должна быть размещена, обводят ее контур карандашом. Необходимо это для того, чтобы по обозначенному контуру выбрать для пластины углубление, для чего используют ручной фрезер с инструментом диаметром 6–10 мм. Размер этого углубления должен быть таким, чтобы пластина легла в него на одном уровне с поверхностью столешницы.

Сделать круглой фрезой углубление с прямыми углами не получится, поэтому на самой пластине углы тоже надо скруглить при помощи напильника. После фиксации в столешнице необходимо сделать в монтажной пластине отверстие с размерами, соответствующими диаметру подошвы фрезера. Делается оно при помощи прямой фрезы, толщина которой должна быть больше, чем у самой столешницы.

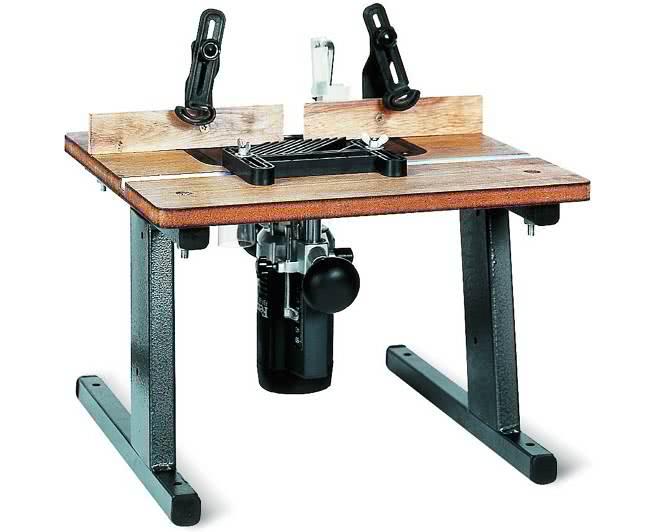

PROMA ценой около 6 тысяч рублей — один из самых дешевых заводских фрезерных столиков

Для выполнения такой операции вам не потребуется чертеж, так как она не требует высокой точности. С обратной стороны столешницы также необходимо выбрать некоторое количество материала, так как в нижней части стола надо будет размещать кожух пылеуловителя и другие приспособления. Чтобы быстро выполнить все вышеописанные операции, можно ориентироваться на размещенные в этой статье чертежи или фото.

Заключительным этапом сборки самодельного фрезерного стола является соединение всех его конструктивных элементов. Сначала с нижней части столешницы заводится фрезер, его подошва прикручивается к монтажной пластине. Затем сама пластина крепится к верхней поверхности столешницы при помощи саморезов с потайными головками, которые должны быть полностью утоплены в подготовленные отверстия. Только после выполнения этих операций сама столешница надежно закрепляется на станине.

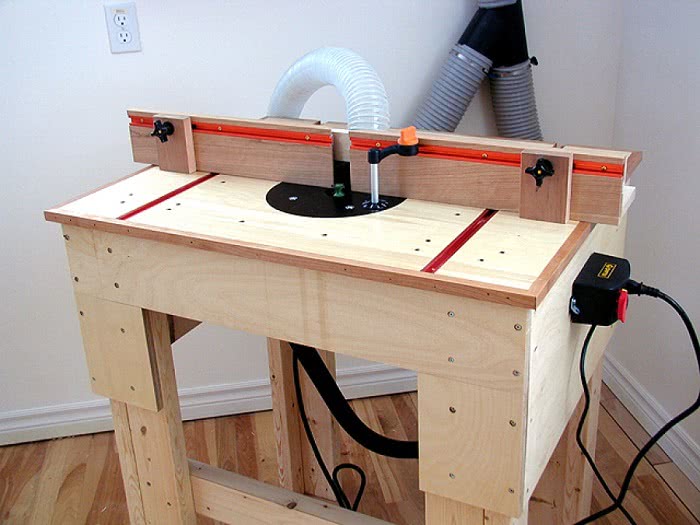

Конструктивное исполнение фрезерного стола

Настольный станок для фрезерования древесины показан ниже.

|

Конструктивная проработка изделия в программах трехмерного моделирования. |

|

Общий вид готового столика |

|

Вид сзади. Из специального ящика, установлено на упоре выходит шланг, соединяемый с пылесосом. Так производится отвод пыли, образующейся при фрезеровании заготовок. |

|

Вид спереди. |

|

В настоящий момент пальцевая фреза поднята максимально высоко. Окно раздвинуто. |

|

Створки сдвинуты. Сама фреза опущена вниз. |

|

Ручной фрезер, устанавливаемый в пространство под столешницей. |

|

Конструктивное выполнение соединений для отвода пыли (аспирационная система). |

|

Особенности крепления инструмента. Видны трубопровода для отвода стружки. |

|

Установка длинного винта. С его помощью регулируется положение фрез на рабочей поверхности. |

|

Вращая гайку на винте, производится перемещение фрезера вверх или вниз. Используется торцевой ключ. |

|

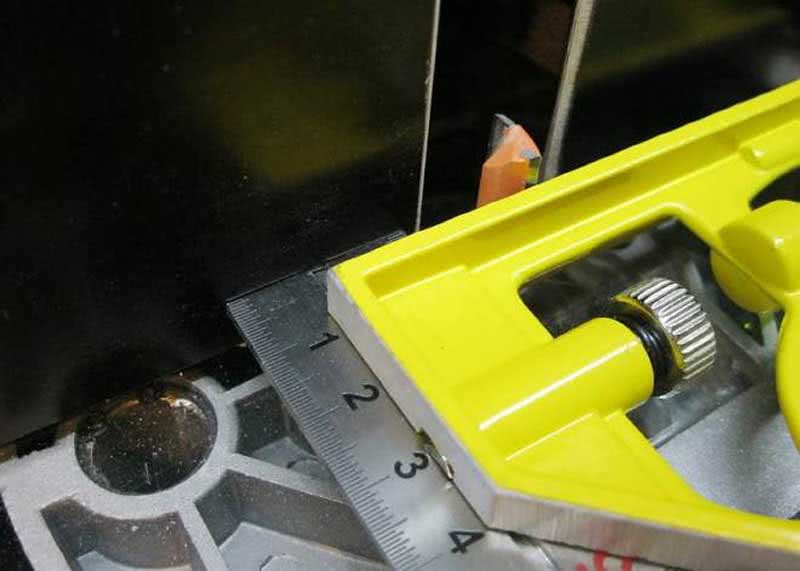

С помощью мерительного инструмента выставляется вертикальный вылет фрезы за пределы стола. |

|

Регулирование положения фрезы от упора. |

|

Рабочий стол. Фрезер не установлен. Видно только оргстекло, к которому выполняется крепление фрезера. |

|

Качество выполнения работы. Между стеклом и столешницей нет зазоров. |

|

Перед установкой в стол фрезер прикручивается к опорной площадке из оргстекла. |

Изготовление стола для фрезера своими руками

Начать работы над фрезерным столом рекомендуется с разработки рабочего чертежа или простого рисунка компоновки всех узлов и деталей. Задача этого этапа как можно точнее продумать все элементы и узлы крепления.

Основным элементом самодельного стола для фрезера является столешница. Она не только должна быть максимально ровной, она должна быть прочной, поскольку именно к столешнице будет крепиться узел крепления фрезера.

Сам инструмент устанавливается под столешницей, одно из условий установки фрезера — это его вертикальное расположение. В некоторых проектах крепление фрезера предусматривает его регулировку в нескольких плоскостях. Такой вариант проекта можно реализовать для опытных мастеров, но в самом простом проекте достаточно просто зафиксировать инструмент строго вертикально.

Одной из самых трудоемких деталей для изготовления является пластина для фрезера. Простая конструкция со столешницей из многослойной фанеры или древесностружечной плиты со временем в месте отверстия для фрезы будет иметь выработку. Такое положение дел не позволит получить правильный рез – дерево не будет плотно прилегать к поверхности. Другое дело, когда здесь будет установлена пластина из более прочного материала – пластмассы или металла.

Пластина для фрезера может быть изготовлена из алюминия толщиной 4-5 мм, это оптимальный вариант для такого устройства. Ее можно заменить толстой пластмассой, например, текстолитом

Можно приспособить и металлическую пластину, но в таком случае устанавливать фрезы нужно особенно осторожно и аккуратно

Приступая к подбору материалов, стоит помнить, что столешница должна быть прочной и ровной, сделать столешницу из набора досок вряд ли получится, поэтому сразу стоит предусмотреть несколько вариантов материалов для нее — от мебельного ДСП до многослойной фанеры с ламинированной поверхностью.

https://youtube.com/watch?v=HMU7aMOJ_-E

Каркас рекомендуется сделать из фанеры или древесноволокнистой плиты. Этот материал вполне доступный и легко поддается обработке.

Необходимые инструменты

Учитывая, что большинство работ будет связано с деревом то специальных инструментов здесь не понадобиться. Впрочем, если пластина для фрезера будет изготавливаться из металла, то необходимо предусмотреть еще и инструмент для работы с металлом. Весь набор инструментов может выглядеть следующим образом:

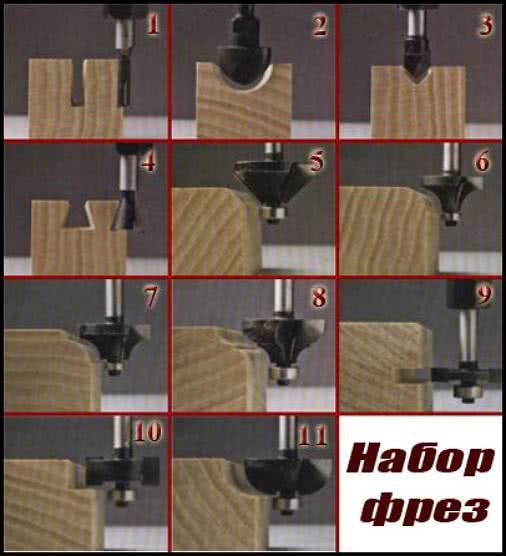

- Фрезер по дереву с набором фрез;

- Электродрель с набором сверл по дереву и по металлу;

- Дисковая пила или электролобзик;

- Шуруповерт с набором бит;

- Напильники по металлу;

- Болгарка с отрезными и шлифовальными дисками;

- Струбцины и зажимы;

- Столярные или мебельные металлические уголки;

- Рулетка, угольник, линейка.

Для склеивания понадобится клей и кисть. Для шлифовки и обработки краев наждачная бумага.

Для того чтобы изготовить прочную конструкцию кроме всего необходимо подготовить рабочее место, чтобы было достаточно пространства для обработки деталей.

Нестандартный фрезерный стол

Изготовлен с некоторыми особенностями, которые отличают его от аналогов, сделанных своими руками. Это обычная самоделка, но она отличаются от того, что делают другие мастера. Столешница сделана из фанеры. Сверху приклеен гетинакс 5 миллиметров. Фанера клеилась на ПВА. Установлен упор, у которого есть функция параллельного перемещения.

Подробно о каждом узле

Основой стал фрезер ФМ 62-200. Есть еще полный аналог Фелисатти с такой же маркировкой 62/2200. На момент, когда мастер делал этот стол, модель 67 интерскол еще в продажу не поступила, поэтому выхода не было, кроме как разобрать фрезер полностью и переделать его в этот стол. Конечно, конструкция фрезерного стола может показаться сложно, можно было дождаться, пока выйдет 67 модель фрезера, которая обеспечивает регулировку подъема и опускания через подошву. Но мастера такой вариант не устраивает, кроме того, что есть нюанс, этот фрезер подклинивает.

Параллельный упор способен раздвигать щеки для работы с фрезами различного диаметра, он съемный. Имеет отверстие для стружкоудаления, приставляется заглушка с выходом под шланг. Щеки имеют т-треки, в них заложены вставки, зажимающиеся винтами.

Рассмотрим вставки разного диаметра для работы с различного диаметра фрезами. Снимаются и ставятся легко. Это стандартное решение, здесь ничего нового не изобретено. Используются пружинные ушки, которые входят в пазы и обеспечивают надежное зацепление. Вставки имеют различный внутренний диаметр с шагом 5 миллиметров. Минимальный 22 миллиметра, максимальный 75.

Принцип параллельного упора

Рассмотрим механизм работы перемещения параллельного упора фрезерного стола, созданного своими руками. Как вы видите, здесь т-треки, в них вот колодочки. В колодочке два отверстия, одно ровное, другое с резьбой. В параллельном упоре сделаны штифты для позиционирования, а в резьбовое отверстие вкручивается фиксирующий винт. Тоже ничего сложного нет. Принцип параллельного перемещения обеспечивается тросиком. Система роликов. Сзади тросик перекрещивается. Тросик проходит внутри т-трека. Просверлено отверстие, он попадает на ролик под столешницей, возвращается снизу, идет наперекрест на другую сторону.

Далее с 5 минуты о столе, который изготовлен своими руками на видео канала HeARTwood

Далее статья из трех частей автора блога “Душевное Мастерство” (ссылка в конце публикации)

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Материалы для стола

Для сооружения потребуются следующие материалы и инструменты:

- ручной фрезер;

- четыре бруска — обязательно с квадратным сечением;

- направляющие (как правило, они алюминиевые);

- домкрат;

- подвижная каретка-упор, которая является направляющей от пилы;

- обрезки ДСП или фанеры. Размеры обрезков определяются только в момент построения чертежа будущего фрезерного стола;

- металлический профиль;

- метизы — петли, гайки, саморезы и болты;

- стальная пластина. Она должна соответствовать конкретному размеру. В нашем случае — не менее 6 метров.

Каждый из представленных инструментов и материалов играет свою роль в создании рабочей конструкции. Ещё один важный этап — это составление чертежа.

Конструкция стола

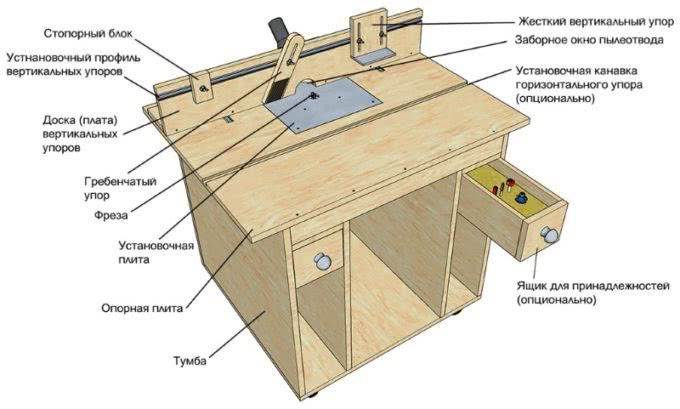

Самая простая схема фрезерного стола предусматривает наличие трех основных элементов – рабочей поверхности или столешницы, основания станка или станины и дополнительного оборудования – ограничительной планки, регулировочных устройств, устройств безопасности.

Среди схем компоновки устройства, которые можно найти в интернете условно все конструкции можно разделить на три вида:

- Многофункциональные отдельно стоящие устройства для работы и хранения инструмента.

- Настольные малогабаритные столики для фрезерования, которые устанавливаются на верстак или рабочий стол.

- Столы — приставки, которые закрепляются на кронштейны или специальные посадочные места к верстаку или рабочему столу.

И если первые требуют определенного мастерства и навыков для проектирования и сборки, то настольные конструкции и фрезерные приставки можно сделать самостоятельно от разработки чертежа и до практического воплощения.

Основой стола выступает станина – жесткая конструкция, на которой размещается рабочая поверхность фрезерного стола – столешница, имеется крепление для установки инструмента и оснащения для его фиксации и регулировки.

Вся конструкция изготавливается из древесины и древесных пиломатериалов, скрепляется при помощи клея и винтов для сборки мебели. Конструктивно простой стол для фрезера должен быть жесткой и устойчивой конструкцией, чтобы гасить вибрацию и одновременно быть легким, чтобы его можно было свободно переносить с места на место.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

https://youtube.com/watch?v=0RaS9qV3FA0

Вариант изготовления стола для фрезера

Довольно интересное исполнение конструкции стола. Здесь предложили использовать автомобильный домкрат для подъема и опускания инструмента.

|

Если вынуть столешницу из короба тумбы, то можно увидеть подобное исполнение. |

|

Автомобильный домкрат позволяет развивать усилие в несколько тонн. Он упирается в специальный короб, где располагается сам фрезер. |

|

Вот так выглядит столешница сверху. Имеются упор. На поверхности изготовлен паз, со вклеенным в него направляющим швеллером из алюминия. |

|

В паз может устанавливаться каретка. С ее помощью деталь на обработку может подаваться под любым углом. |

|

Параллельный упор фиксируется в нужном положении с помощью барашковых гаек. В горизонтальной плоскости имеются пазы, по которым смещается упорное приспособление по рабочей поверхности стола. |

|

Короб для подключения пылесоса. Можно применять не только промышленный, но и бытовой пылесос. |

|

Сам фрезер крепится к столешнице с помощью стальной опорной пластины. |

|

Особенности крепления инструмента к пластине можно увидеть на представленной фотографии. |

|

Вращая ручку домкрата, мастер перемещает фрезер в вертикальном направлении. |

Подробное видео о самодельном столе.

https://youtube.com/watch?v=lJs9pa6shFo

Изготовление станины и столешницы

Станина самодельной фрезерной установки должна обладать высокой устойчивостью и надежностью, так как именно на нее будут приходиться основные нагрузки. Конструктивно она представляет собой каркас с опорами, на котором фиксируется столешница. В качестве материала для изготовления каркаса станины можно использовать соединяемые сваркой металлические профили, ДСП, МДФ, дерево. Желательно сначала подготовить чертежи такого устройства. На них необходимо обозначить все элементы конструкции и их размеры, зависящие от габаритов деталей, которые планируется обрабатывать на таком фрезерном оборудовании.

Варианты обработки различными видами фрез

Нижнюю часть станины со стороны ее передней части необходимо углубить на 100–200 мм, чтобы ногам оператора фрезерного станка ничего не мешало. Если вы собираетесь обрабатывать на своем самодельном станке накладки для дверей и торцы фасадов для них, то размеры станины могут быть следующими: 900х500х1500 (высота, глубина, ширина).

Одной из значимых характеристик станины для самодельного фрезерного станка является ее высота, от которой зависит удобство работы на таком оборудовании. По требованиям эргономики наиболее подходящая высота оборудования, за которым работают стоя, — 850–900 мм. Нижние части опор станины желательно сделать регулируемыми. Это даст возможность не только компенсировать неровности пола, но и в случае необходимости, менять высоту фрезерного стола. Для изготовления поворотного стола своими руками достаточно зафиксировать на его ножках специальные колесики.

Сборка примерно такого стола рассмотрена в варианте №2

Сделать фрезерный стол, отличающийся невысокой ценой, высокой надежностью, можно из столешницы старого кухонного стола. Такие столешницы, как правило, изготовлены из листа ДСП толщиной 26 или 36 мм, покрытого износостойким пластиком. Их поверхность обеспечивает хорошее скольжение заготовки, а основа из ДСП отлично гасит возникающие при работе оборудования вибрации. Если делать рабочий стол для станка своими руками, то для этих целей подойдут плиты из МДФ и ДСП (ЛДСП) толщиной от 16 мм.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

https://youtube.com/watch?v=9krRcdzB-AM

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Как изготовить самостоятельно, своими руками?

Подготовку к изготовлению фрезерного столика следует начинать с создания его эскиза. Необходимо учесть следующие размеры:

- высота стола для удобного пользования с учетом роста хозяина;

- габариты – наличие свободного места и длина обрабатываемых деталей;

- интенсивность использования;

- производимые операции;

- установка дополнительных приспособлений;

- наличие материалов для строительства стола.

По эскизу просчитывается количество материалов и фитингов для создания стола.

По эскизу изготавливаются все необходимые детали и после этого их собирают.

- Собрать каркас – раму под столешницу и ножки.

- Укрепить конструкцию дополнительными поперечными планками.

- Обшить со всех сторон.

- Монтировать направляющие под ящики и полки.

- Навесить двери.

- Положить сверху и закрепить столешницу с фрезерной плитой;

- Монтировать лифт.

- Подвести пылесос.

В моделях скамеечного типа обшивку и остальные операции не выполняются, только устанавливается столешница и лифт.

Важно!

Для изготовления мебельных фигурных планок подойдет короткая столешница. Строительным плинтусам необходима большая опорная плоскость по длине.

Установка фрезера на стол

После высыхания столешницы на нее устанавливается фрезерная пластина и прикрепляется узел крепления фрезера. Все детали прижимаются винтами, но не фиксируются намертво. В процессе сборки необходимо добиться того чтобы столешница была установлена горизонтально

На этом этапе важно установить инструмент перпендикулярно относительно поверхности столешницы. После того как будет достигнута необходимая точность винты прижимаются окончательно, и крышка с инструментом устанавливается на стол

После установки фрезера в стол монтируется пластина и устанавливается ограничительная планка. Последним этапом выступает установка аварийной кнопки и остального электрооборудования – подключение вилки, розетки, фиксация кнопки включения на самом инструменте.

Как видно смастерить фрезерный стол из подручных материалов своими руками не представляет большого труда. Конструкция, используемые материалы и инструменты не требуют глубоких знаний и специальных навыков, так что сделать такую конструкцию по плечу даже новичку.

Как сделать монтажную пластину

Монтажная пластина обязательно шире диаметра фрезы, если предвидится работа с несколькими режущими насадками. Выгоднее или же бюджетнее сформировать этот элемент из березовой фанеры на 20 мм.

Но практичнее работать на самодельном станке с литым поликарбонатом в качестве монтажной пластины. Суть работы такая:

- Снимают с электроинструмента подошву, предварительно положив пластину для монтажа «лицом» вверх.

- Временно соединяют пластину и подошву при помощи двухстороннего скотча.

- Подбирают сверла под диаметр заводских креплений, засверливают на пластине правильные для крепления отверстия.

- Дальше соединяют самодельную пластину с фрезером, устанавливают на стол для подгонки.

- В цангу ставят сверло на 8 мм, опускают двигатель. Нужно сверлом коснуться пластины, отметить центр.

- Далее по отметке делают отверстие нужного диаметра.