Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Нормы содержания химических элементов в углеродистой стали

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.

Области применения

Любая сталь состоит из железа, углерода, примесей — но каждая марка разработана для решения определённых, иногда специфических задач. Характеристики материалов специализированы, и к выбору марки следует подойти ответственно. Стоит учесть, что:

- Включение легирующих добавок расширяют спектр возможных применений металла, однако значительно повышает цену. Потому, выбирая марку, руководствуются не только улучшением характеристик металла, а ещё экономической целесообразностью, стоимостью добычи, дефицитностью легирующих элементов.

- Свариваемость низкоуглеродистых сталей высока, а для легированных и высокоуглеродистых это – трудоёмкая операция, предполагающая квалификацию исполнителя.

- У инструментальной углеродистой стали есть серьёзный минус – при нагревании она теряет твердость и режущую способность. Потому, если режущий инструмент нагревается, то предпочтительнее легированный металл. Многие легированные стали исключительны по своим свойствам, есть марки стали: магнитные, магнитотвёрдые, с повышенным электросопротивлением, жаропрочные, нержавеющие, окалиностойкие. Они незаменимы в авиационной, химической, военной промышленности.

Самой часто используемой сталью является — низкоуглеродистая обыкновенного качества, под маркировкой Ст. Она нужна в строительстве, в машиностроении, на производстве. Из неё производят:

- Крепёжные детали (Ст1)

- Листовое железо (Ст3, Ст2)

- Рельсы, кулачки (Ст6)

- Валы, оси, клинья (Ст5)

- Зубчатые колеса, фланцы (Ст3)

- Проволоку (Ст2)

В целом, углеродистые стали уступают по большинству показателей легированным, но достаточно надёжны, качественны, дёшевы, потому востребованы. Выбирая марку материала, стоит изучить справочную литературу, достоинства и недостатки конкретной марки, учесть множество других параметров, включая – условия эксплуатации, требуемые: жёсткость, ковкость, пластичность, цену, доступность. Выбрать одну сталь и сказать, что она идеальная невозможно – каждая из них хороша для своего случая.

Способы производства

Абсолютно любая сталь изначально в своей основе имеет чугун, который впоследствии перерабатывают по особой технологии. Сталь углеродистая может быть создана тремя основными методами:

- конверторной плавкой;

- мартеновской плавкой;

- электротермической обработкой.

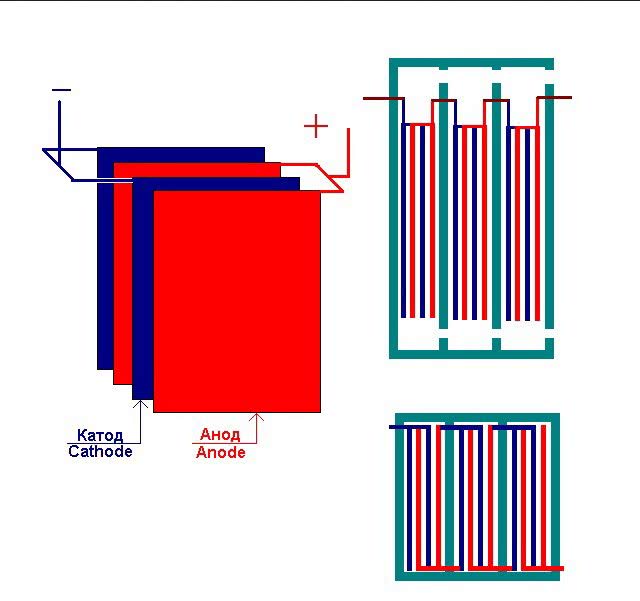

Получение стали в конвертере происходит благодаря продуванию расплавленного чугуна кислородом под давлением. Сам по себе конвертер – печь грушевидной формы, футерованная изнутри специальным огнеупорным кирпичом. В зависимости от того, какая кладка (динас SiO2 или доломитная масса CaO и MgO) находится внутри конвертера, идет разделение этого способа на бессемеровский и томасовский.

Приготовление стали в мартеновской печи сводится к выжиганию углерода из чугуна кислородом, находящимся не только в воздухе, но и в оксидах железа, которые попадают в печь в виде металлолома и железной руды.

Мартеновский способ, в отличие от конверторного, предусматривает регулирование химического состава готового продукта на выходе путем внедрения металлических компонентов в требуемой пропорции. К сожалению, несмотря на свои достоинства, мартеновский способ получения стали сегодня уже неактуален по причине своей технологической отсталости и слишком большого количества вредных выбросов в окружающую среду.

В электротермических печах производится сталь самого высокого качества. Это возможно благодаря тому, что воздух в печь извне практически не поступает. За счет этого вредоносный монооксид железа почти не образуется, а именно он снижает свойства стали и загрязняет ее. Кроме того, температура в печи не опускается ниже 1650 °C, что, в свою очередь, позволяет удалять нежелательные примеси в виде фосфора и серы.

Шихта для таких печей бывает различной: чугун может преобладать по количеству, но иногда большую часть составляет металлический лом. Также есть возможность легирования стали очень тугоплавкими материалами – вольфрамом и молибденом. Пожалуй, единственным существенным недостатком такого метода производства стали можно считать его энергоемкость, поскольку на одну тонну выплавляемой массы может приходиться до 800 кВт/ч.

Влияние основных элементов на свойства углеродистых сталей

По содержанию углерода стали делят:

- низкоуглеродистые, содержащие от 0,05 до 0,25% С;

- среднеуглеродистые – от 0,25 до 0,6% С и

- высокоуглеродистые – свыше 0,6% С.

С увеличением содержания углерода повышается предел прочности стали, твердость и хрупкость при одновременном уменьшении относительного удлинения и ударной вязкости. Содержание углерода в обычных конструкционных сталях в пределах до 0,25% не ухудшает свариваемости стали. При более высоком содержании углерода свариваемость стали ухудшается, так как в зонах термического влияния образуются закалочные структуры, приводящие к трещинам. Повышение содержания углерода в присадочном металле вызывает пористость шва.

Марганец содержится в стали в пределах 0,3- 0,8%, в указанных пределах марганец (Мn) не затрудняет процесс сварки. При сварке среднемарганцовистых сталей с содержанием 1,8-2,5% Мn возникает опасность появления трещин в связи с тем, что марганец (Мn) способствует закаливаемости стали.

Кремний содержится в низко- и среднеуглеродистой стали в пределах 0,02-0,35%, в указанных пределах он не вызывает затруднений при сварке. При содержании кремния (Si) в специальных сталях от 0,8 до 1,5% сварка затрудняется из-за высокой жидкотекучести кремнистой стали и образования тугоплавких оксидов кремния (Si).

Сера является вредной примесью в стали. Она образует с железом химическое соединение, называемое сернистым железом. Сталь с примесью S дает трещины в нагретом состоянии, т. е. становится красноломкой. Содержание S в стали не должно превышать 0,055%. Свариваемость стали с повышением содержания S резко ухудшается.

Фосфор также является вредной примесью в стали. Содержание Р в стали не должно превышать 0,05%, он образует с железом химическое соединение – фосфористое железо. Фосфор увеличивает твердость и хрупкость стали, вызывает хладноломкость, т. е. появление трещин в холодном состоянии.

Ванадий в легированных сталях содержится в пределах 0,2-0,8%. Он способствует закаливаемости стали, что затрудняет сварку. В процессе сварки V активно окисляется и выгорает.

Вольфрам в легированных сталях содержится в пределах от 0,8 до 18%. W увеличивает твердость стали и затрудняет процесс сварки, так как сильно окисляется.

Никель в низкоуглеродистых сталях содержится в пределах 0,2-0,3%, в конструкционных – от 1 до 5% и легированных – от 8 до 35%. В стали никель (Ni) увеличивает пластические и прочностные свойства, свариваемости не ухудшает.

Молибден ограничивается содержанием в стали от 0,15 до 0,8%. При сварке молибден (Мо) способствует образованию трещин, активно окисляется и выгорает.

Хром в низкоуглеродистых сталях содержится в пределах до 0,3% конструкционных – 0,7-3,5%, легированных хромистых сталях – 12-18% и хромоникелевых – 9-35%. Сr затрудняет сварку, так как в процессе сварки образует тугоплавкие карбиды хрома.

Титан и ниобий в высоколегированных хромистых и хромоникелевых сталях при сварке соединяются с С, препятствуя образованию карбидов хрома. Этим титан (Ti) и ниобий (Nb) улучшают свариваемость.

Медь в сталях содержится в пределах 0,3-0,8%; Си улучшает свариваемость, повышает прочность, пластические свойства и коррозионную стойкость стали.

Кислород содержится в сталях в виде оксида железа, который растворяется в чистом расплавленном железе в количестве до 0,5, что соответствует содержанию 0,22% О2. Растворимость оксида железа в стали уменьшается с повышением содержания С. Кислород ухудшает свариваемость стали, снижает ее прочностные и пластические свойства.

Азот растворяется в расплавленном металле, попадая в сварочную ванну из окружающего воздуха. При охлаждении сварочной ванны N2 образует химические соединения с железом (нитриды), которые повышают прочность и твердость и значительно снижают пластичность стали.

Водород – вредная примесь в стали, водород скапливается в отдельных местах сварочного шва, при сварке вызывает появление пор и мелких трещин.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

| 1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

| 1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

| 1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

| 1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

| 1.4034 | X46Cr17 | (420) | 40X13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

| 1.4301 | X5CrNl18-10 | 304 | SUS 304 |

08X18H10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18H12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L |

03X18H11 |

|

1.4541 |

X6CrNiTi18-10 |

321 |

SUS 321 |

08X18H10T |

|

1.4571 |

X6CrNiMoTi17-12-2 |

316 Ti |

SUS 316 Ti |

10X17H13M2T |

Жаропрочные марки

|

Европа (EN) |

Германия (DIN) |

США (AISI) |

Япония (JIS) |

СНГ (GOST) |

|

1.4878 |

X12CrNiTi18-9 |

321 H |

12X18H10T |

|

|

1.4845 |

X12CrNi25-21 |

310 S |

20X23H18 |

Быстрорежущие марки

| Марка стали | Аналоги в стандартах США | |

|

Страны СНГ ГОСТ |

Евронормы |

|

|

РО М2 СФ10-МП |

— — |

A11 |

|

Р2 М9-МП |

S2-9-2 1.3348 |

M7 |

|

Р2 М10 К8-МП |

S2-10-1-8 1.3247 |

M42 |

|

Р6 М5-МП |

S6-5-2 1.3343 |

M2 |

|

Р6 М5 К5-МП |

S6-5-2-5 1.3243 |

— |

|

Р6 М5 Ф3-МП |

S6-5-3 1.3344 |

М3 |

|

Р6 М5 Ф4-МП |

— — |

М4 |

|

Р6 М5 Ф3 К8-МП |

— — |

М36 |

|

Р10 М4 Ф3 К10-МП |

S10-4-3-10. 1.3207 |

— |

|

Р6 М5 Ф3 К9-МП |

— — |

М48 |

|

Р12 М6 Ф5-МП |

— — |

М61 |

|

Р12 Ф4 К5-МП |

S12-1-4-5 1.3202 |

— |

|

Р12 Ф5 К5-МП |

— — |

Т15 |

|

Р18-МП |

— — |

Т1 |

Конструкционные

|

Марка стали |

Аналоги в стандартах США |

|

|

Страны СНГ ГОСТ |

Евронормы |

|

|

10 |

С10Е 1.1121 |

1010 |

|

10ХГН1 |

10 ХГН1 1.5805 |

— |

|

14 ХН3 М |

14 NiCrMo1-3-4 1.6657 |

9310 |

|

15 |

C15 E 1.1141 |

1015 |

|

15Г |

C16 E 1.1148 |

1016 |

|

16ХГ |

16 MnCr5 1.7131 |

5115 |

|

16ХГР |

16Mn CrB5 1.7160 |

— |

|

16ХГН |

16NiCr4 1.5714 |

— |

|

17 Г1 С |

S235J2G4 1.0117 |

— |

|

17 ХН3 |

15NiCr13 1.5752 |

Е3310 |

|

18 ХГН |

18CrMo4 1.7243 |

4120 |

|

18 Х2 Н2 М |

18CrNiMo7-6 1.6587 |

— |

|

20 |

C22E 1.1151 |

102— |

Базовый сортамент нержавеющих марок

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

| 03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

| 03 X17 H14 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

|

03 X18 H11 |

1.4396 |

X2 CrNiMo 19-11 |

304 L |

|

03 X18 H19 T-У |

1.4541-MOD |

— |

— |

|

06 XH28 МДТ |

1.4503 |

X3 NiCrCuMoTi 27-23 |

— |

|

06 X18 H11 |

1.4303 |

X4 CrNi 18-11 |

305 L |

|

08 X12 T1 |

1.4512 |

X6 CrTi 12 |

409 |

|

08 X13 |

1.400 |

X6 Cr 13 |

410S |

|

08 X17 H13 M2 |

1.4436 |

X5CrNiMo 17-13-3 |

316 |

|

08 X17 H13 M2 T |

1.4571 |

X6CrNiMoTi 17-12-2 |

316Ti |

|

08 X17 T |

1.4510 |

X6 XrTi 17 |

430Ti |

|

08 X18 H10 |

1.4301 |

X5 CrNi 18-10 |

304 |

|

08 X18 H12 T |

1.4541 |

X6 CrNiTi 18-19 |

321 |

|

10 X23 H18 |

1.4842 |

X12 CrNi 2529 |

310S |

Подшипниковая сталь

|

Марка стали |

Аналоги в стандартах США |

|

|

Страны СНГ ГОСТ |

Евронормы |

|

|

ШХ4 |

100Cr2 1.3592 |

50100 |

|

ШХ15 |

100Cr6 1.3505 |

52100 |

| ШХ15 СГ | 100CrMn6 1.3529 |

А 485 (2) |

| ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

| Марка стали | Аналоги в стандартах США | |

| Стандарты СНГ ГОСТ | Евронормы | |

| 38 С2 А | 38Si7 1.5023 |

— |

| 50 ХГФА | 50CrV4 1.8159 | 6150 |

| 52 ХГМФА | 51CrMoV4 1.7701 | — |

| 55 ХС2 А |

54SSlCr6 1.7102 |

— |

| 55 ХГА | 55Cr7 1.7176 |

5147 |

| 60 С2 ХГА | 60SiCR7 1.7108 | 9262 |

Теплоустойчивая сталь

|

Марка стали |

Аналоги в стандартах США | |

|

Стандарты СНГ ГОСТ |

Евронормы |

|

|

10 Х2 М |

10CrMo9-10 1.7380 |

F22 |

|

13 ХМ |

13CrMo4-4 1.7335 |

F12 |

|

14 ХМФ |

14MoV6-3 1.7715 |

– |

|

15 М |

15Mo3 1.5415 |

F1 |

|

17 Г |

17Mn4 1.0481 |

– |

|

20 |

C22.8 1.0460 |

– |

|

20 Г |

20Mn5 1.1133 |

– |

|

20 Х11 МНФ |

X20CrMoV12-1 1.4922 |

– |

3 Стали обыкновенного и повышенного качества – применение и особенности

Обычная углеродистая сталь изготавливается в виде балок, прутьев, листьев и швеллеров. Ее свойства позволяют применять сплавы обыкновенного качества в машиностроительной отрасли и в строительной сфере в качестве надежных опорных изделий. Маркируются обычные стали буквами Ст и цифрой от 0 до 6. Последние указывают на прочность сплава. Чем большая цифра стоит в маркировке, тем более прочной является сталь. Обозначение УС также включает в себя методику раскисления металлургической композиции. С этой точки зрения сплавы могут быть:

- кипящими (маркировка – КП);

- полуспокойными (ПС);

- спокойными (СП).

Изделия из прочной стали

Изделия из прочной стали

Кроме того, обычные по качеству углеродистые стали делят на подвиды А, Б и В. Сплавы группы А нельзя использовать для производства сварных конструкций. Эти стали не регламентируются по химическому составу. Их основным показателем принято считать механические свойства. Сплавы Б-подвида имеют строго определенный химсостав. При этом их механические свойства могут изменяться. Изделия из сталей группы Б допускается подвергать термической обработке, ковке, штамповке. Самыми дорогими (и, конечно же, качественными) являются сплавы В-подвида. Их химсостав и механические свойства четко соответствуют требованиям Госстандартов. За счет особых характеристик таких сталей их разрешается сваривать без ограничений (по разным технологиям).

Конструкционные УС поставляют в виде разнообразных полуфабрикатов, включая различные варианты поковок и проката. Такие качественные углеродистые стали имеют мало неметаллических примесей и негативно влияющих на свойства стали элементов (серы и фосфора). Поэтому их характеристики (механические и химические) являются строго гарантированными. Обозначаются конструкционные качественные сплавы числами, состоящими из двух цифр – 45, 20, 08, 85 и так далее. Этот код указывает содержание (в сотых частях процента) углерода в готовом прокате. Если перед нами сталь с маркировкой 45, несложно понять, что углерода в ней около 0,45 %. Конструкционные УС идеально подходят для производства широкой номенклатуры машиностроительных изделий

Важно! Начальные свойства таких сплавов (эксплуатационные и прочностные) легко повышаются посредством проведения их термической обработки

Сравнение углеродной стали с нержавеющей

Способность впитывать запахи

Углеродистая сталь сама по себе имеет приятный запах (особенно чистая и свежезаточенная), но при этом она быстро впитывает посторонние запахи. Если мы строгаем ножом из углеродки дерево, это даже здорово, а вот для нарезки продуктов не очень хорошо: от «аромата» лука или копченой рыбы инструмент придется отмывать довольно долго. С нержавеющей сталью таких проблем нет; сама по себе она также не имеет запаха. Для кухонных ножей это однозначный плюс.

Заточка

При равном количестве углерода клинки из коррозионностойких сталей будут сложнее в заточке за счет повышенной износостойкости. Поэтому и правка клинков из высокоуглеродистой коррозионностойкой стали потребует специального инструмента: мелкозернистого водного камня или керамического доводочного стержня. Клинки из углеродистой стали, напротив, можно править даже обычным поварским мусатом. Достигаемая при этом острота, по мнению практиков, намного превосходит остроту ромок из коррозионностойких аналогов, хотя и несколько уступает им в долговечности и износостойкости. Проще говоря, клинок из углеродки точится легче, правится проще и режет лучше нержавеющего аналога, но уступает ему в стойкости к коррозии и длительности удержания остроты.

Простота в уходе

Обе стали однозначно требуют регулярной чистки, правки, заточки и правильного хранения. Причем если делать это действительно постоянно, то уход в обоих случаях будет простым; но чувствительнее к «невниманию» все-таки углеродистая сталь. Бросьте одновременно уход за высокоуглеродистой и нержавеющей сталями, и первая скорее «отомстит» появлением ржавчины.

Режущие свойства

Тут высокоуглеродистая сталь однозначно выигрывает. За счет более податливой структуры она чувствительнее к заточке, да и режущая кромка из высокоуглеродистой стали может быть куда тоньше, чем из нержавеющей. А это и обусловливает, как говорят, «резучесть».

Эстетическая сторона вопроса

- Нержавеющая сталь не требует дополнительной защиты от коррозии, поэтому часто просто полируется. А вот высокоуглеродистая сталь выглядит в итоге куда разнообразнее, так как к клинкам из нее применяют самые разные способы обработки: назначение у них функциональное, но они же «дарят» стали и индивидуальность. Например, воронение дает клинку элегантный черный цвет, покрытие blackwash – необычный серо-зеленый оттенок и тысячи микроцарапин, порошковые напыления – матовую текстуру. В принципе, то же самое можно сделать и с нержавейкой, но обычно это не практикуется.

- Рано или поздно на углеродке образуется темный равномерный налет, который естественным образом защищает клинок от дальнейшего окисла; нравится нам такая самовольная окраска клинка или нет – вопрос индивидуальный. С нержавеющей сталью ничего подобного не происходит.

Виды углеродистой стали по виду и качеству

Углеродистая сталь производится по различным технологиям, что ведёт к их разделению по качественным характеристикам. Различают два вида стали:

- конструкционная;

- инструментальная.

Конструкционная углеродистая сталь содержит до 0,65-0,70% углерода (в виде исключения также выпускается конструкционная сталь с содержанием 0,85% углерода). Она достаточно прочная, хорошо сопротивляется удару, а также хорошо обрабатывается.

Конструкционные углеродистые стали широко применяются в промышленности: их применяются для изготовления элементов конструкций машиностроительного и строительного назначения, детали для оборудования, крепёжные детали и многое другое.

Её также делят по качеству на 3 вида:

- Обыкновенного качества – сталь широкого применения, которая подходит для производства крепёжных деталей, труб, строительных конструкций, листового проката и т.д.

- Повышенного качества – применяется для изготовления котлов, паровозных и вагонных осей, проволоки и т.д.

- Качественная – подходит для деталей, требующих высокой пластичности и сопротивления удару, применяемых при повышенном давлении, например, труб, болтов, винтов, зубчатых колёс и т.д.

Инструментальная углеродистая сталь отличается содержание углерода от 0,7% и выше. Такой тип стали твёрдый и прочный, что делает его подходящим для производства инструмента. Подразделяется на качественную (сера 0,03%, фосфор 0,035%) и высококачественную (сера 0,02%, фосфор 0,03%).

Сферы применения инструментальной стали

| Тип стали | Применение |

| У7, У7А | Для обработки дерева: топоров, колунов, стамесок, долот; пневматических инструментов небольших размеров: зубил, обжимок, бойков; кузнечных штампов; игольной проволоки; слесарно-монтажных инструментов: молотков, кувалд, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек и др. |

| У8, У8А, У8Г, У8ГА, У9, У9А | Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; обработки дерева: фрез, зенковок, поковок, топоров, стамесок, долот, пил продольных и дисковых; накатных роликов, плит и стержней для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов: обжимок для заклепок, кернеров, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек. Для калибров простой формы и пониженных классов точности; холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в т. ч. для часов и т. д. |

| У10А, У12А | Для сердечников |

| У10, У10А | Для игольной проволоки |

| У10, У10А, У11, У11А | Для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; обработки дерева: пил ручных поперечных и столярных, пил машинных столярных, сверл спиральных; штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению; калибров простой формы и пониженных классов точности; накатных роликов, напильников, шаберов слесарных и др. Для напильников, шаберов холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в т. ч. для часов и т. д. |

| У12, У12А | Для метчиков ручных, напильников, шаберов слесарных; штампов для холодной штамповки обрезных и вырубных небольших размеров и без переходов по сечению, холодновысадочных пуансонов и штемпелей мелких размеров, калибров простой формы и пониженных классов точности. |

| У13, У13А | Для инструментов с пониженной износостойкостью при умеренных и значительных удельных давлениях (без разогрева режущей кромки); напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравировальных инструментов. |

Углеродистые и легированные стали

Категория: Выбор стройматериалов

Углеродистые и легированные стали

Металлические конструкции, арматуру для железобетона, трубы, крепежные детали и другие строительные изделия изготовляют, как правило, из конструкционных углеродистых сталей; конструкционные легированные стали используют только для особо ответственных металлличе-ских конструкций и арматуры для предварительно напряженного бетона. Однако благодаря эффективности объем ис-иользования легированных сталей постоянно расширяется.

Углеродистые стали — это сплавы, содержащие железо, углерод, марганец и кремний, а также вредные примеси — серу и фосфор, снижающие механические свойства стали (их содержание не должно превышать 0,05…0,06 ). В зависимости от содержания углерода такие стали делятся на низко (до 0,25 углерода), средне- (0,25…0,6%) и высокоуглеродистые (свыше 0,65%). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1% вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента — цементита.

Углеродистые стали по назначению подразделяют на сталь общего назначения и инструментальные.

Углеродистую сталь общего назначения подразделяют на три группы: А, Б и В.

Из стали марок Ст1 и Ст2, характеризующейся высокой пластичностью, изготовляют заклепки, трубы, резервуары и т. п.; из стали СтЗ и Ст5 — горячекатаный листовой и фасонный прокат, из которого выполняют металлические конструкции и большинство видов арматуры для железобетона. Эти стали хорошо свариваются и обрабатываются.

Стали группы Б (БСтО, БСт1, БСтЗ и т. д. до БСтб) поставляют с гарантированным химическим составом; стали группы В — с гарантированными химическим составом и механическими свойствами. Благодаря определенности химического состава стали групп Б и В можно подвергать термической обработке.

Легированные стали помимо компонентов, входящих в углеродистые стали, содержат так называемые легирующие элементы, которые повышают качество стали и придают ей особые свойства. К легирующим элементам относятся: марганец — Г, кремний — С, хром — X, никель — Н, молибден — М, медь — Д и другие элементы. Каждый элемент имеет свое назначение: марганец повышает прочность, износостойкость стали и сопротивление ударным нагрузкам без снижения ее пластичности, кремний — упругие свойства, никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость; молибден улучшает механические свойства стали при нормальной и повышенной температурах.

Легированные стали по назначению делят на конструкционные, инструментальные и стали со специальными свойствами (нержавеющие, жаростойкие и др.). Для строительных целей применяют в основном конструкционные стали.

Конструкционные низколегированные стали содержат не более 0,6% углерода. Основные легирующие элементы низколегированных сталей: кремний, марганец, хром, никель. Другие легирующие элементы вводят в небольших количествах, чтобы дополнительно улучшить свойства стали. Общее содержание легирующих элементов не превышает 5%.

Низколегированные стали обладают наилучшими механическими свойствами после термической обработки.

При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующие за ним буквы — условное обозначение легирующих элементов. Если количество легирующего элемента составляет 2% и более, то после буквы ставят еще цифру, указывающую это количество. Например, марка стали 25ХГ2С показывает, что в ней содержится 0,25% углерода, около 1% хрома, 2% марганца и около 1% кремния. При маркировке высококачественных легированных сталей (с низким содержанием серы и фосфора) в конце ставится буква А.

В строительстве применяют легированные стали 10ХСНД, 15ХСНД для изготовления ответственных металлических конструкций (ферм, балок), 35ХС, 25Г2С, 25ХГ2СА, ЗОХГСА и 35ХГСА — для изготовления арматуры для предварительно напряженного бетона.

Прочность на растяжение таких сталей в 2…3 раза выше, чем обыкновенных углеродистых сталей СтЗ и Ст5. Так, у стали ЗОХГСА предел прочности при растяжении не менее 1100 МПа, а у стали 35ХГСА — не менее 1600 МПа (у стали Ст5 — 500…600 МПа). Такие высокие прочностные показатели позволяют получать из легированных сталей более легкие конструкции при сохранении необходимой несущей способности. Это, в свою очередь, снижает расход металла и уменьшает массу здания.

Выбор стройматериалов — Углеродистые и легированные стали

gardenweb.ru

Маркировка: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.